Supply-Chain-Management (SCM)Aufgaben und Beispiele für Supply-Chain-Management

Anlass und Auslöser für Supply-Chain-Projekte erkennen

Welche Handlungsfelder mit einem Supply-Chain-Projekt angegangen werden, ergibt sich meistens aus einem konkreten Anlass oder durch einen oder mehrere Auslöser. Das können beispielsweise sein:

- Kundenanforderungen in Bezug auf Lieferservice, Schnelligkeit, Flexibilität steigen, werden als Erwartung vorgegeben und müssen von Ihrem Unternehmen zukünftig erfüllt werden, um wettbewerbsfähig zu bleiben.

- Kosten durch hohe Lagerbestände, lange Durchlaufzeiten, Wartezeiten, viele Schnittstellen zwischen den Prozessen und aufgrund von Doppelarbeit müssen reduziert werden.

- Partner, Lieferanten oder Abnehmer erwarten, dass sich Ihr Unternehmen in einen Logistik-Verbund und Netzwerk einfügt, gemeinsame Standards erfüllt und spezielle Aufgaben zu Ihren Kernkompetenzen übernimmt.

Davon getrieben erkennen die Unternehmen, dass sie ihre Logistiknetzwerke, Planungsmethoden, Informationsflüsse und technische Abläufe besser verknüpfen und viele Schnittstellen abbauen oder optimieren müssen. Je nach Zielsetzung und Schwerpunkt haben sich verschiedene Ausprägungen des Supply-Chain-Managements gebildet. Mal steht die Integration von IT-Systemen im Vordergrund, mal geht es um durchgängige Transportketten, mal um gemeinsame Hardwareplattformen und mal um eine bessere Zusammenarbeit und Abstimmung zwischen den beteiligten Personen.

Supply-Chain-Management umfasst mehrere Unternehmen

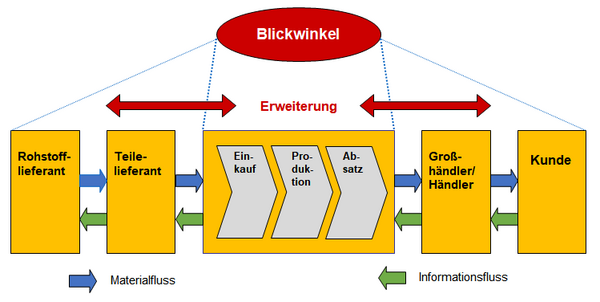

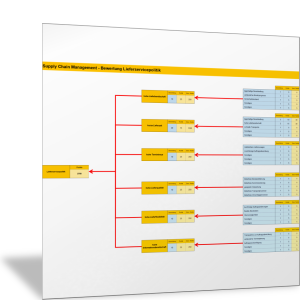

Allen Anlässen und Aufgaben, die sich daraus ergeben, ist ein Aspekt beim Supply-Chain-Management gemeinsam und entscheidend: Die Sichtweise ändert sich, indem nicht mehr das eigene Unternehmen, sondern alle Organisationseinheiten, die zur Leistungserstellung beitragen, betrachtet werden. Abbildung 2 soll diese Erweiterung des Handlungsfelds sichtbar machen.

Diese Änderung des Blickwinkels steht am Anfang eines jeden Projektes zur Umsetzung von Supply-Chain-Management. Daraus resultiert: Supply-Chain-Projekte werden nicht von einem Unternehmen allein durchgeführt, sondern fast immer gemeinsam mit externen Partnern auf der Lieferantenseite oder auf der Abnehmerseite – oder beides. Dabei ist meistens ein Unternehmen der Initiator oder Treiber des entsprechenden Projektes; oft das Unternehmen, das sich die meisten Vorteile verspricht. Es muss andere Unternehmen für sein Supply-Chain-Management gewinnen.

Zu diesem Zweck werden sogenannte Collaborative Communities gebildet, die sich aus den Herstellern und ihren Lieferanten, Spediteuren und Kunden zusammensetzen und die sich in einem ständigen Informationsaustausch befinden. Diese separaten Einheiten müssen auf ein gemeinsames Ziel ausgerichtet und abgestimmt werden. Sie müssen herausarbeiten, welche Vorteile jeder Partner aus der Zusammenarbeit nutzen kann. Diese werden in der Zielsetzung festgehalten.

Aus dem Anlass und den Auslösern und aus dem daraus abgeleiteten Thema und den Zielen des Supply-Chain-Projekts leitet sich ab, welche Partner eingebunden werden sollten. Dann werden gemeinsam die genauen Handlungsfelder und Aufgabenstellungen für das Supply-Chain-Projekt festgelegt.

Handlungsfelder und Aufgabenstellungen im Supply-Chain-Management

Handlungsfelder und Aufgaben des Supply-Chain-Managements lassen sich auf unterschiedlichen Ebenen betrachten. So kann es auf der einen Seite um die Frage gehen: Welche Partner wollen in einem Wertschöpfungsnetzwerk langfristig zusammenarbeiten? Auf der anderen Seite kann es darum gehen, tägliche Störungen in Material- und Informationsfluss zwischen zwei Akteuren zu beseitigen. Folgende Ebenen lassen sich unterscheiden:

Geschäftsmodell

Was will das Netzwerk für Kunden anbieten? Welche Partner braucht es dafür?

Prozesse

Welche Prozesse müssen aufeinander abgestimmt werden? Wie werden Beschaffung, Produktion und Distribution für jeden Partner geplant und gestaltet? Welche Informationen werden ausgetauscht? Was löst einzelne Prozesse aus? Welche Aufgaben müssen erfüllt werden? Welche Ressourcen werden benötigt?

Aktionen und Workflow

Was passiert im Einzelnen bei einer Bestellung? Wo genau befindet sich ein Produkt im Netzwerk? Wo sind welche Daten aktuell abgelegt? Welche Störungen treten auf? Was muss im Workflow verbessert werden?

Die folgenden Beispiele zeigen, welche Handlungsfelder, Themen und Aufgaben unter dem „Dach Supply-Chain-Management“ auf den einzelnen Ebenen bearbeitet werden können. Letztlich werden Sie für Ihr Unternehmen und Ihre Partner die genaue Aufgabenstellung immer speziell und individuell herausarbeiten müssen.

Beispiele für Supply-Chain-Management-Handlungsfelder und Aufgaben:

- Wie werden große Nachfrageschwankungen bei niedrigen Lagerbeständen bewältigt?

- Wie kann man bei der Zusammenarbeit mit den Lieferanten flexible Produktionspläne aufeinander abstimmen?

- Wie kann ein einheitliches Datenformat für alle Netzwerk-Partner realisiert werden?

- Wie können Artikel- und Produktbezeichnungen für alle Netzwerk-Partner harmonisiert werden?

- Wie kann der Kundenservice im Bereich Logistik optimiert werden, wenn gleichzeitig Lagerbestände minimiert werden sollen und Transportmöglichkeiten beschränkt sind?

- Wie kann man das Medium Internet als optimalen Vertriebskanal und Informationsweg zwischen Abnehmer und Hersteller und zwischen Hersteller und Lieferant nutzen?

- Wie kann man am besten auf die individuellen Kundenwünsche eingehen, wenn die Logistikplanung auf die optimale Auslastung der Transportanlagen ausgerichtet ist?

- Wie kann man die Durchlaufgeschwindigkeit in der Logistikkette erhöhen und zugleich die für den Wettbewerb notwendige Flexibilität aufrechterhalten?

- Wie kann man bei Lieferantenengpässen die Auslieferungszusagen präzise und zuverlässig einhalten?

- Wie können neue Fertigungsverfahren (Beispiel 3D-Druck) und Möglichkeiten zur Datenauswertung (Beispiel Big Data und Künstliche Intelligenz) für eine Verbesserung der Logistikprozesse genutzt werden?

- Wie können Ladungsträger (Behältnisse) für alle Netzwerk-Partner vereinheitlicht werden?

- Wie kann die Qualitätsverantwortung an den Partner auf der vorangehenden Stufe der Lieferpyramide übertragen werden?

Diese Fragen kann man nur dann ausreichend beantworten, wenn man die gesamte Logistik- und Wertschöpfungskette als ein zu optimierendes Ganzes betrachtet, mit dem Ziel eine reaktionsschnelle und flexible Verzahnung der einzelnen Systemelemente (Einheiten) zu realisieren.

Die Verbesserung der Wertschöpfungskette bezieht sich aber nicht nur auf die unternehmensübergreifenden Prozesse, sondern auch auf die Vorgänge im eigenen Unternehmen. Die Projekte umfassen also sämtliche unternehmensinternen und externen Prozesse, die von der jeweiligen Aufgabenstellung betroffen sind.

Vom Push-Prinzip zum Pull-Prinzip für die Steuerung der Wertschöpfungskette

In früheren Zeiten der Massenfertigung und der beschränkten Kundenerwartungen ging es vor allem darum, die Maschinen und andere Ressourcen optimal auszulasten, um Kosten zu sparen und unproduktive Zeiten zu minimieren. Das Anlagekapital musste rentabel genutzt werden. Deshalb wurden Produkte häufig auf Vorrat hergestellt. Marketing und Vertrieb mussten sich darum kümmern, dass die Massenprodukte im Lager verkauft wurden. Die Kapitalbindung in Umlaufkapital war zweitrangig. Die Logistik war vom sogenannten Push-Prinzip geprägt.

Im Rahmen des Supply-Chain-Managements verändert sich die Betrachtungsweise auf das sogenannte Pull-Prinzip. Das bedeutet, Produkte werden erst dann hergestellt, wenn es einen konkreten Kundenauftrag dafür gibt. Damit wird zum einen erreicht, dass die Lagerbestände gering bleiben und das Umlaufkapital reduziert wird; zum anderen kann das Unternehmen damit flexibler auf individuelle Kundenwünsche eingehen. Dieses Logistikprinzip orientiert sich an der Kanban-Steuerung einer Produktion.

Das Pull-Prinzip birgt aber das Risiko, dass die Lieferzeiten steigen, wenn erst mit der Kundenbestellung der Herstellprozess startet. Deshalb wird in der Praxis oft eine Mischform aus Push- und Pull-Prinzip verfolgt. Es hat sich bewährt:

- Einzelteile oder Baugruppen, die weitgehend standardisiert sind, werden nach dem Push-Prinzip auf Lager produziert.

- Produkte werden nach dem Pull-Prinzip erst dann – ganz nach Kundenwunsch – montiert, wenn der Kundenauftrag vorliegt.

Im Rahmen des Supply-Chain-Managements muss bestimmt werden, welcher Teil der Wertschöpfungskette nach dem Push- und welcher nach dem Pull-Prinzip gesteuert wird. Postponement wird der Prozess genannt, diesen Punkt möglichst nah an den Kunden zu verlegen. In einigen Branchen werden dazu kundennahe Logistikzentren errichtet, in denen Standardteile zu individuellen Produkten oder Lieferungen konfektioniert werden.

Einflussfaktoren für das Supply-Chain-Management

Damit die Steuerung der überbetrieblichen Wertschöpfungskette optimiert werden kann, müssen weitere Logistikaspekte betrachtet und bewertet werden. Hier einige Beispiele:

- Standort der Lieferanten und Abnehmer und damit Länge der Transportwege und Dauer der Lieferung

- Mengen der Güter, die pro Jahr und pro Bestellung geliefert werden sollen

- Art der Güter in Bezug auf: alle gleich, alle individuell, verderblich, haltbar etc.

- Wert der Materialien, Teile und Produkte, die betrachtet werden (gebundenes Kapital, Kosten der Produktion und Logistik)

- Lieferqualität der Lieferanten in Bezug auf Produktqualität, Termintreue, Einhaltung der Liefermengen etc.

- Fertigungs- und Montageprozesse

- Datenverfügbarkeit, Datensicherheit und Regelungen zum Datenschutz

Diese Faktoren beeinflussen, welche Aufgaben sich dem Supply-Chain-Management stellen und welche Bedingungen und Möglichkeiten es hat, diese zu lösen.

Aufgaben für das Supply-Chain-Management identifizieren

Arbeiten Sie im ersten Schritt heraus, welche Aufgaben sich Ihnen und Ihrem Unternehmen in Bezug zu Supply-Chain-Management stellen. Klären Sie dazu:

- Gibt es konkrete Anlässe oder Auslöser für die Verbesserung der Zusammenarbeit mit Lieferanten und Kunden?

- Welche Schwachstellen gibt es in der überbetrieblichen Planung, Beschaffung, Lieferung, Transport, Lagerhaltung und beim Informationsaustausch und der Zahlungsabwicklung?

- Welche Supply-Chain-Projekte und welche Fragestellungen und Aufgaben lassen sich daraus ableiten?

- Welche davon sind besonders wichtig, weil der Druck der Kunden steigt, die Partner das fordern oder besonders hohe Einsparpotenziale erschlossen werden können?

Stellen Sie die für Ihr Unternehmen wichtigen Handlungsfelder, Themen und Aufgabenstellungen zunächst in einer Übersicht dar. Sie können sich dabei an der folgenden Vorlage orientieren.

Aufgaben beim Lieferantenmanagement

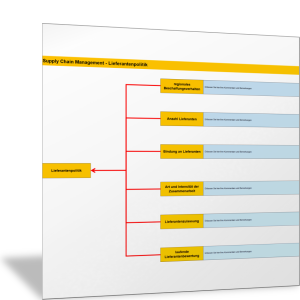

Ein wichtiger Schwerpunkt beim Supply-Chain-Management ist die Zusammenarbeit mit Lieferanten der erste, zweiten und möglicher weiterer Stufen (Tier 1, Tier 2, …). Mit den folgenden Excel-Vorlagen legen Sie fest, welche Anforderungen Sie an Ihre Lieferanten haben und bewerten deren Wichtigkeit für Ihre Supply-Chain. Sie bewerten die bisherigen Leistungen sowie die Potenziale des Lieferanten und erkennen daraus zukünftige Handlungsschwerpunkte und Aufgaben für das Supply-Chain-Management. Prüfen Sie dazu zunächst:

- Beschaffung regional bis global

- Anzahl der betroffenen Lieferanten

- Bindung an die Lieferanten

- Intensität der Zusammenarbeit (Informationsaustausch, Abstimmungen)

- Leistungen des Lieferanten in Bezug auf Menge, Qualität, Logistik, Service, Innovation, Information, Zahlungsabwicklung, Umweltschutz

Halten Sie die Anforderungen und deren Bedeutung in den folgenden Excel-Vorlagen fest.

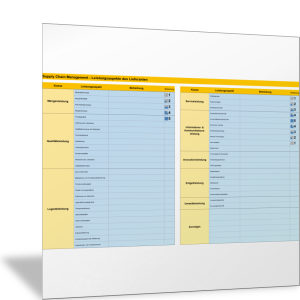

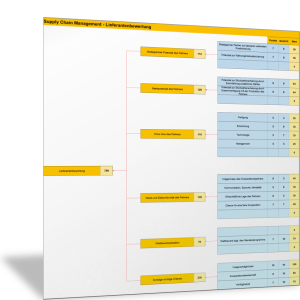

Bewerten Sie dann für die wichtigen Lieferanten, inwiefern sie diese Kriterien bereits erfüllen und wo es Schwachstellen gibt. Prüfen Sie dazu auch spezielle Leistungskennzahlen wie Lieferbereitschaft, Termintreue, Lieferqualität oder Flexibilität. Halten Sie Ihre Bewertungen mit den folgenden Excel-Vorlagen fest. Ihre gewichteten Punktwerte zeigen, wo Handlungsbedarf besteht, weil Schwächen beseitigt werden sollen oder Potenziale genutzt werden können.

Kooperationsstrategien und Supply-Chain-Projekte

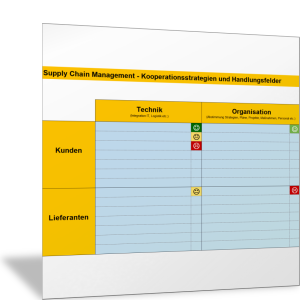

Mit den Erfolgsfaktoren für Ihr Lieferantenmanagement und mit der Analyse und Bewertung der bisherigen Zusammenarbeit werden Schwachstellen und Potenziale für das Supply-Chain-Management sichtbar.

Im nächsten Schritt analysieren und bewerten Sie in vergleichbarer Weise Ihre Beziehungen zu Abnehmern: Kunden, Handel, Dienstleistern, Vertriebspartner oder Verbrauchern. Prüfen Sie auch hier die Zusammenarbeit und die Logistikleistungen. Sie können dazu die Excel-Vorlagen zum Lieferantenmanagement leicht auf die Abnehmerseite anpassen und nutzen.

Fassen Sie Ihre Erkenntnisse dann in der folgenden Excel-Tabelle und Matrix zusammen. Halten Sie fest, welche Handlungsfelder und Aufgaben Sie sehen und welche Themen Sie in speziellen Supply-Chain-Projekten bearbeiten wollen. In der Matrix verorten Sie diese in Bezug auf die jeweiligen Schwerpunkte:

- Kooperation mit Lieferanten oder Kunden

- Inhalte eher Technik oder Organisation

Die Besonderheiten für Supply-Chain-Projekte und damit die speziellen Merkmale und Bausteine des Supply-Chain-Managements werden im nächsten Abschnitt dieses Handbuch-Kapitels erläutert. Hintergrund ist dabei das Modell für Supply-Chain-Management, wie es vom Supply Chain Council entwickelt und beschrieben ist: das sogenannte Supply-Chain-Operations-Reference-Model (SCOR-Modell).