LagerWie funktioniert der Warenumschlag mit Cross Docking?

Wozu Cross Docking?

Flexibilität und permanenter Kostendruck sind Dauerthemen, wenn es darum geht, die Wettbewerbs- und Leistungsfähigkeit eines Unternehmens zu steigern. Ein wesentlicher Kostentreiber für produzierende Unternehmen sind dabei die Lagerkosten.

Dazu gehören vor allem die Kosten zur Bereitstellung der notwendigen Lagerkapazität sowie die Kosten zur Abwicklung der Prozesse in einem Lager, also zum Beispiel Ein- und Auslagerung oder Kommissionierung.

Eine Möglichkeit zur Reduzierung der Lagerhaltungskosten und der Durchlaufzeiten ist das Cross Docking („Kreuzverkupplung“). Ziel dieses bestandslosen Distributionsverfahren ist es, Waren nicht mehr zu lagern, sondern direkt umzuschlagen und zum Kunden zu versenden.

Was ist Cross Docking?

Cross Docking ist eine Warenumschlagsart, bei der die Lagerung der Ware entfällt. Die Ware wird bereits durch den Lieferanten beziehungsweise Absender vorkommissioniert. Angelieferte Artikel werden nicht eingelagert, sondern direkt den entsprechenden Warenausgängen zugeordnet und weiter versendet.

Vorteile von Cross Docking:

- geringere Durchlaufzeiten

- zeitgerechte Anlieferung

- Reduzierung des Bestands

- Minimierung des Lagerplatzbedarfs

- Vermeidung von Ein- und Auslagerungsprozessen

- Reduzierung von Lagerhaltungskosten

Varianten von Cross Docking

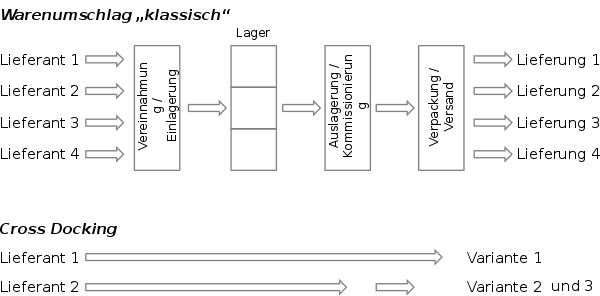

Das Cross Docking überspringt die Prozessschritte „Vereinnahmung und Einlagerung“, „Lagerhaltung“ sowie „Auslagerung und Kommissionierung“. Drei Varianten werden unterschieden.

Einstufiges Cross Docking (Variante 1)

Die Ware wird bereits fertig kommissioniert und endverpackt durch den Lieferanten angeliefert und bildet somit eine logistische Einheit. In dieser Form wird die Ware dann unverändert an den Empfänger weitergeleitet. Die Ware wird im Versandbereich ohne Veränderungen einem Versandauftrag zugeführt.

Zweistufiges Cross Docking (Variante 2)

Die Ware wird bis zum Umschlagplatz unverändert weitergeleitet. Dort wird sie dann in neue Einheiten umkommissioniert und so an die unterschiedlichen Empfänger verschickt.

Mehrstufiges Cross Docking (Variante 3)

Die Ware wird am Umschlagplatz nicht nur neu sortiert, sondern es finden noch weitere Aktivitäten statt, wie zum Beispiel Etikettierung oder Konfektionierung.

Beispiel: Wie Cross Docking in der Praxis abläuft

Ein einfaches Beispiel verdeutlicht den Ablauf beim Cross Docking. Ein Unternehmen vertreibt Produkte, die sowohl durch die eigene Produktion hergestellt als auch zugekauft werden (Handelsware). Bei der klassischen Lagerlogistik wird neben den Produkten aus eigener Herstellung auch das Handelswarensortiment eingelagert. Kundenaufträge werden aus dem Lager kommissioniert, im Versandbereich gepackt und versandfertig gemacht.

Beim Cross Docking wird nur die Ware aus der eigenen Produktion eingelagert und kommissioniert. Die Handelsware würde rechtzeitig zum Versandtermin durch den Lieferanten angeliefert und im Versandbereich mit dem Kundenauftrag „verheiratet“.

Informationsfluss muss reibungslos funktionieren

Beim Cross Docking kommt es vor allem auf einen reibungslosen Ablauf entlang der gesamten Wertschöpfungskette an. Die einzelnen Prozessschritte in der Lieferkette müssen transparent sein und ineinander greifen. Der Informationsfluss zwischen allen beteiligten Instanzen – etwa dem Hersteller, den Lieferanten, dem Lager sowie den Kunden – muss reibungs- und lückenlos funktionieren.

Vereinbarte Liefertermine müssen eingehalten werden

Zwingend erforderlich für ein erfolgreiches Cross Docking ist zudem die Einhaltung von vereinbarten Lieferterminen. Es geht also darum, die Prozesse so zu konzipieren und zu steuern, dass die richtigen Produkte in der richtigen Menge zum richtigen Zeitpunkt zum richtigen Kunden geliefert werden. Und das geht beim Cross Docking nur gemeinsam: Alle Supply-Chain-Partner müssen integriert werden und bleiben.

Daten- und Informationsfluss in Echtzeit gewährleisten

Cross Docking stellt insbesondere an notwendige IT-Lösungen sehr hohe Anforderungen. Das dahinterliegende System muss den entsprechenden Daten- und Informationsfluss in Echtzeit gewährleisten. Stamm- und Bewegungsdaten müssen stimmen, Informations- und Warenströme müssen synchronisiert sein. Außerdem müssen die Mitarbeiter das System verstehen und bedienen können.

Vernachlässigt werden sollte auch nicht die Transparenz, die notwendig ist, damit die Mitarbeiter den Überblick behalten und keine Fehler machen. Hier muss möglicherweise aufwändige Lagertechnik in das System integriert werden.

Ausreichend Platz im Umschlagbereich schaffen

Auch der Platzbedarf und die notwendigen baulichen Gegebenheiten im Umschlagbereich müssen berücksichtigt sein. So muss ausreichend Bereitstellungs- und Transportfläche sowie Bearbeitungsfläche zur Verfügung stehen. Außerdem braucht es eine ausreichende Anzahl an Ladetoren zur kunden- oder tourenbezogenen Sammlung von Ware.

Für wen ist Cross Docking wichtig?

Cross Docking zu konzipieren und zu integrieren, ist ein komplexer Vorgang. Der dafür notwendige Aufwand ist nicht zu unterschätzen. Cross Docking ist daher für Unternehmen interessant, die große Mengen umschlagen und mit einer übersichtlichen Anzahl an standardisierten logistischen Einheiten arbeiten.

Cross Docking eignet sich also vor allem für Distributionsnetzwerke mit vielen Wareneingängen und -ausgängen und planbaren Mengen. Dies ist etwa im Einzelhandel der Fall, wo die einzelnen Filialen üblicherweise über Zentrallager versorgt werden.