Kapitel 231: KanbanKanban einsetzen in der Beschaffung und Lagerhaltung

Was bedeutet Kanban?

Mit Kanban oder der Kanban-Methode werden Lagerhaltungs-, Beschaffungsprozesse und Produktionsprozesse geplant und gesteuert. Dabei gilt das strikte Hol-Prinzip (Pull-Prinzip). Das bedeutet: Jedes Lager holt sich seine Teile (Artikel) dann, wenn es diese braucht. Es wird nichts für dieses Lager auf den vorgelagerten Produktionsstufen produziert, wenn das Lager noch ausreichend gefüllt ist.

Teile oder Artikel können dabei sein: Rohstoffe, Materialien, Baugruppen oder Produkte. Damit sichtbar wird, dass das Lager mit dem jeweiligen Teil wieder befüllt werden muss, wird ein Kanban verwendet. Das Kanban ist ein Signal, das ein Lager an die vorgelagerte Produktionsstufe sendet, damit die benötigten Teile für das Lager wieder produziert werden.

Dieses Pull-Prinzip gilt für die gesamte Produktionskette eines Unternehmens – sofern die Teile für die Kanban-Steuerung geeignet sind. Es beginnt beim Ausgangslager, aus dem externe Kunden beliefert werden. Und durchzieht das Unternehmen bis hin zum Eingangslager, das von externen Lieferanten beliefert und befüllt wird. In manchen Fällen werden auch die Lieferanten in die Kanban-Steuerung eingebunden.

Kanban

Mit der Kanban-Methode werden Produktionsprozesse streng nach dem Prinzip der Verbrauchsorientierung gesteuert; das sogenannte Hol- oder Pull-Prinzip. Damit sollen Lagerbestände minimiert und Kosten reduziert werden. Wenn ein Lager oder ein Prozess Material benötigt, erfolgt eine Mitteilung an den vorgelagerten Prozess. Dieser beginnt mit der Produktion erst, wenn diese Mitteilung eingeht. Auf der Mitteilung ist vermerkt, wie viel Material bis wann geliefert werden muss.

Die Kanban-Methode wurde bei Toyota als ein Element der schlanken Produktion (Lean Management, Toyota-Produktionssystem) entwickelt. Die Bedarfsmitteilung erfolgt in Form einer Karte oder eines Belegs. Auf Japanisch heißt diese Karte: Kanban.

Ziele der Kanban-Methode

Kanban ist ein wesentliches Merkmal des Lean Managements. Es soll dazu beitragen, Kosten zu sparen und schlanke Prozesse zu realisieren. Mit Kanban werden vor allem zwei Ziele verfolgt:

- Die Lagerbestände sind so gering wie möglich, um Lagerhaltungskosten zu sparen.

- Produktionsprozesse stocken nicht, weil immer alle Teile verfügbar sind, die benötigt werden.

Elemente der Kanban-Methode

Damit diese Form der Lagerhaltung und Bestandssteuerung funktioniert, sind folgende Elemente oder Merkmale der Kanban-Methode festzulegen und zu planen:

- das Kanban-Lager mit Ort, Größe, Zweck und technischen Merkmalen

- Teile oder Lagerteile, Artikel, die in diesem Lager gelagert werden; meist definiert durch ihre Artikelnummer

- den Kanban-Bestand als die Menge an Teilen im Lager, bei der eine Beschaffung ausgelöst wird

- das Kanban-Signal, das anzeigt, wenn der Kanban-Bestand erreicht ist, damit sofort die Beschaffung ausgelöst wird

- die Bestell- oder Produktionsmenge, die benötigt wird, um das Kanban-Lager wieder aufzufüllen; sie ist auf dem Kanban-Signal vermerkt

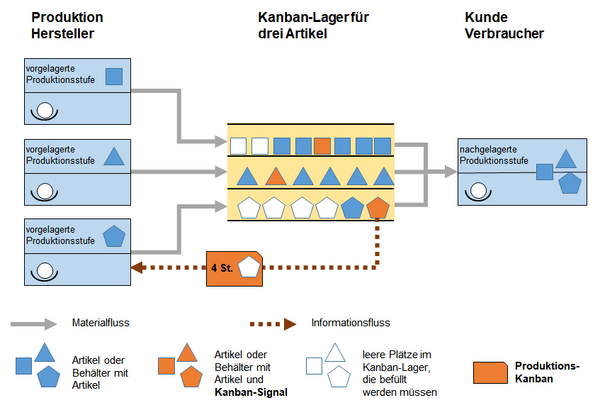

Abbildung 1 zeigt einen Ausschnitt aus einer Produktions- und Lagerkette und das Zusammenspiel von Informationsfluss mit Kanban-Signalen sowie der beteiligten Produktionsstufen und Lager (Zwischenlager).

Die Kanban-Steuerung muss nicht auf der Ebene des einzelnen Artikels (ein Stück) erfolgen; sie kann auch auf Behälter bezogen sein. Befinden sich in einem Behälter zum Beispiel 50 Stück eines Artikels, dann wird bei der Entnahme dieses Behälters durch das nachgelagerte Produktionssystem (Verbraucher) sofort das Kanban-Signal (Karte und leerer Behälter) an die entsprechende vorgelagerte Produktionsstufe gesendet mit der Bestellung: „Diese Kiste wieder befüllen mit 50 Stück“. Für die Zeit bis zur Befüllung reicht die gerade im Verbrauch befindliche Kiste noch aus.

Welche Kanban-Signale gibt es?

Ein wichtiges Element für die Kanban-Steuerung ist das Kanban-Signal selbst. Denn damit wird der Informationsfluss geregelt, über den die Lagersteuerung und Bestellungen (Nachproduktion) erfolgen. Das Kanban-Signal zeigt:

- Das Lager ist fast leer, denn der Kanban-Bestand ist erreicht.

- Jetzt muss der Artikel wieder produziert und das Lager wieder befüllt werden.

- Es wird die definierte Bestell- und Produktionsmenge X benötigt.

Als Informationsträger dafür eignen sich folgende Elemente:

Karte

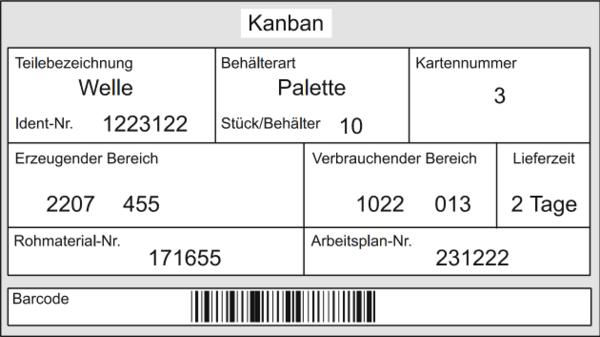

Im einfachsten Fall sind es Karten, die an den Behältern angebracht werden. Die Karte wird in einen Briefkasten gesteckt, der von der vorgelagerten Produktionsstufe geleert wird. Sie zeigt, dass das Lager wieder befüllt werden muss. Ein Beispiel für eine Kanban-Karte zeigt Abbildung 3. Es kann auch mit zwei unterschiedlichen Kanban-Karten gearbeitet werden: dem Produktions-Kanban und dem Transport-Kanban.

Barcode

Die Kanban-Meldung funktioniert auch mit elektronischen Karten; zum Beispiel mit einem Barcode am Teilebehälter. Ist der Behälter leer, wird der Barcode eingescannt und via EDV wird eine Bestellung und ein Auftrag an die vorgelagerte Produktionsstufe ausgelöst. Diese sieht in ihrer Auftragsbestandsliste: Teil produzieren und Lager wieder auffüllen.

Behälter-Kanban

Ist ein Behälter leer, wird dieser an die vorgelagerte Produktion transportiert. Er ist das Signal: Bitte diesen Behälter wieder auffüllen und voll ins Kanban-Lager stellen. Am Behälter muss vermerkt sein, welcher Artikel in welcher Menge produziert werden muss. Der Behälter läuft wie ein Mehrwegsystem zwischen Produktion und Lager hin und her.

Sicht-Kanban

Die vorgelagerte Produktionsstufe prüft regelmäßig, wo Lagerplätze leer sind oder nur noch wenig Teile vorhanden sind. Dann wird produziert und das Lager wieder aufgefüllt. Um den Lagerbestand besser sichtbar zu machen, kann mit Markierungen auf dem Boden oder am Regal gearbeitet werden. Außerdem muss klar sein, um welchen Artikel es sich handelt und in welcher Menge er produziert werden soll. Abbildung 4 zeigt ein Beispiel für einen solchen Sicht-Kanban.

Was steht auf der Kanban-Karte?

Die Kanban-Karte dient dem Informationsfluss. Sie enthält alle Informationen, die von der vorgelagerten Produktionsstufe oder vom Lieferanten benötigt werden. Folgende Informationen sollten auf der Kanban-Karte stehen:

- Artikelnummer und Bezeichnung für die eindeutige Zuordnung zu Stücklisten, Arbeitsplänen etc.

- Bestell- oder Produktionsmenge (Losgröße) in Stück oder der für den Artikel geeigneten Einheit

- gegebenenfalls Gebinde- oder Behältermenge (Stück pro Behälter)

- Produktionsort, die vorgelagerte Produktionsstufe, die den Artikel produziert

- Lagerort, an den die produzierte Menge geliefert werden muss

- Verantwortliche Person bei Rückfragen, Störmeldungen etc.

- laufende Nummer des Kanban

Bei Bedarf stehen auf der Kanban-Karte weitere organisatorische und technische Informationen wie: Wiederbeschaffungszeit, Art des Behälters, Produktionsverfahren, Transporthinweise, Handling, Materialart, zugehörige Baugruppe oder Lieferant.

In der Automobilindustrie wird ein Label nach VDA 4902 verwendet, insbesondere dann, wenn externe Lieferanten eingebunden sind. Wenn der Abnehmer ein Automobilunternehmen ist, sind diese Labels quasi Pflicht.

Die Größe der Kanban-Karte hängt davon ab, welche Informationen auf der Kanban-Karte stehen und zwischen Verbraucher (nachgelagerte Produktionsstufe), Lager und Lieferant (vorgelagerte Produktionsstufe) ausgetauscht werden. Oft genutzt werden Größen zwischen DIN A7 und DIN A5. Bei elektronischem Informationsfluss kann ein Barcode ausreichen.

Bestandsaufnahme zur Kanban-Methode

Klären Sie, in welchen Bereichen Ihres Unternehmens Sie mit der Kanban-Methode planen und steuern können oder wo Sie dies bereits tun. Halten Sie dazu fest:

Teile oder Artikel, die nach der Kanban-Methode gesteuert werden:

- Rohstoffe

- Materialien

- Baugruppen

- Teilprodukte

- Produkte

Welche davon produzieren Sie selbst? Welche beziehen Sie von externen Lieferanten?

Prozesse beschreiben

Beschreiben und visualisieren Sie die entsprechenden Prozesse für Produktion, Transport und Lagerung (Logistik). Eine mögliche Form dafür ist eine Visualisierung wie in Abbildung 1; sie ist ein Auszug aus dem Gesamtprozess.

Kanban-Lager definieren

Bereiten Sie das mögliche Kanban-Lager vor. Planen Sie dazu:

- Lagerort im Betrieb (Standort)

- Lagergröße und Kapazität

- Lagertechnik

- Verfahren der Einlagerung und Entnahme

- Sichtverhältnisse

Kanban-Signal definieren

Legen Sie schließlich fest, wie das Kanban-Signal für Ihre Zwecke aussehen kann.

- Arbeiten Sie mit Ausdruck und Karte?

- Inwiefern sind (leere) Behälter als Kanban-Signal geeignet?

- Bietet die EDV (Materialwirtschaft) die Möglichkeit der elektronischen Kanban-Steuerung?

Wie Sie diese Fragen im Einzelnen beantworten, hängt von weiteren Einflussfaktoren ab, die in den folgenden Abschnitten dieses Handbuch-Kapitels erklärt werden.