Kapitel 100: Fehler-Möglichkeiten- und Fehler-Einfluss-Analyse (FMEA)FMEA – Tools, Werkzeuge, Methoden

FMEA-Tool: Block-Diagramm

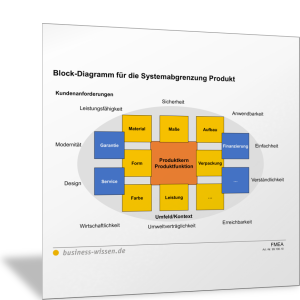

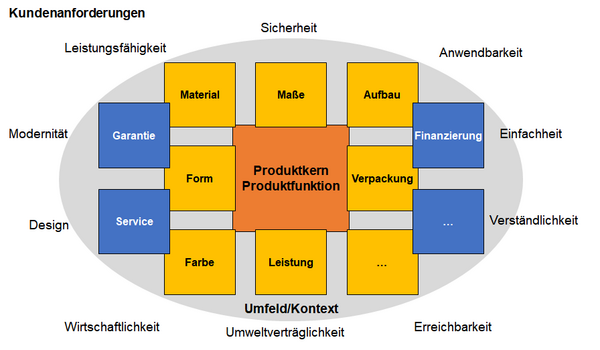

Mit dem Block-Diagramm stellen Sie alle an einem Produkt, Dienstleistung oder Prozess beteiligten Elemente und Komponenten dar. Sie ermittelt die internen und externen Schnittstellen und legen die Betrachtungsgrenzen fest. Den Aufbau des Block-Diagramms zeigt Abbildung 4.

In der Darstellung machen Sie sichtbar, aus welchen Elementen sich ein Produkt zusammensetzt. Im inneren Bereich des Block-Diagramm (orange Boxen in Abbildung 4) benennen Sie die technischen Merkmale. Darum herum können organisatorische und andere Merkmale wichtig sein für das Gesamt-System (blaue Boxen). Sie können darüber hinaus die Schnittstellen hervorheben und die Umfeldbedingungen oder den Kontext für die Herstellung oder Anwendung des Produkts benennen und erläutern.

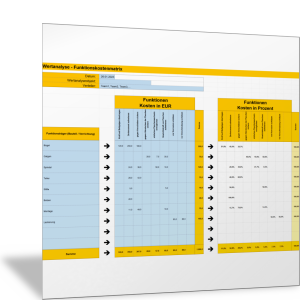

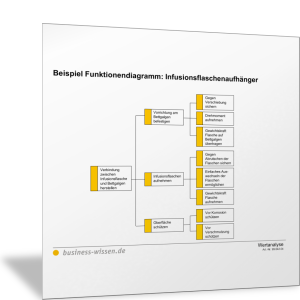

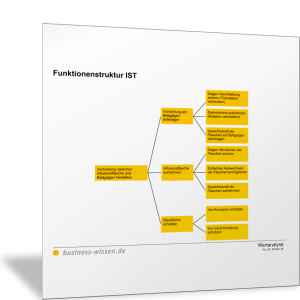

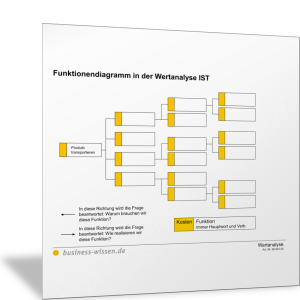

FMEA-Werkzeuge: Funktionsbaum und Funktionsmatrix

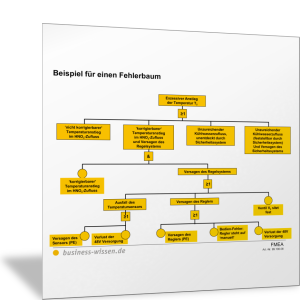

Die Funktionen eines Systems, Produkts oder einer Produktkomponente können mit der Funktionsanalyse zerlegt werden. Dabei entsteht ein Funktionsbaum, wie er in Abbildung 2 (voriger Abschnitt) dargestellt ist. Der Funktionsbaum zeigt:

- nach rechts in Richtung der Äste: Wie wird eine Funktion erfüllt

- nach links in Richtung Stamm: Warum braucht es diese Funktion

Der Funktionsbaum kann auch als Funktionsmatrix dargestellt werden. Dabei wird für einzelne Funktionen oder Teilfunktionen gezeigt, welche Elemente (Baugruppen, Bauteile) für die Funktionserfüllung notwendig sind oder dazu beitragen.

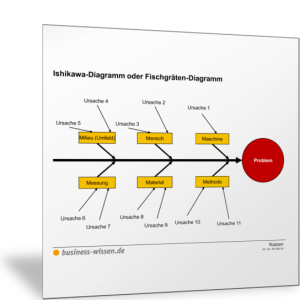

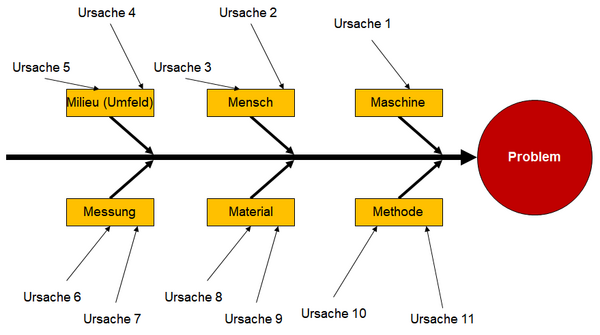

FMEA mit Ishikawa-Diagramm oder Fischgräten-Diagramm

Mit dem Ishikawa-Diagramm wird durch eine genaue Analyse des Produkts oder des Prozesses, durch Auswertung von Dokumenten und Schwachstellen sowie durch Gespräche mit Mitarbeiterinnen und Mitarbeitern vor Ort ermittelt, worin Mängel oder Fehler begründet sind. Nach Ishikawa gibt es folgende Fehlerquellen:

Maschine:

Die Technik, die im Prozess eingesetzt wird, funktioniert nicht zuverlässig.

Mensch:

Die Mitarbeitenden sind nicht ausreichend qualifiziert oder engagiert für die Ausführung der Aufgaben im Prozess. Es fehlt an Wissen, Erfahrung oder Konzentration.

Material:

Die eingesetzten Ressourcen, Werkstoffe, Material, Bauteile oder Informationen sind mangelhaft, haben Fehler, sind unvollständig oder passen nicht.

Methode:

Die Anweisungen für die Durchführung des Prozesses sind nicht korrekt oder passen nicht zum Prozesszweck. Sie sind nicht auf die übergeordneten Ziele ausgerichtet. Oder der gesamte Prozess ist falsch geplant, indem die einzelnen Prozessschritte nicht aufeinander abgestimmt sind.

Milieu (Umfeld):

Die Rahmenbedingungen sind schädlich für den Prozessablauf. Ziele ändern sich ständig, es treten Störungen auf, Budgets sind zu knapp bemessen oder technische oder physikalische Einflüsse machen sich bemerkbar (Hitze, schlechte Luft, Lärm).

Messverfahren:

Möglicherweise entstehen Fehler auch während oder durch die Messung. Falsch eingestellte Messinstrumente oder falsche Interpretation der Messergebnisse kann zu Fehlern führen.

Mithilfe eines Ishikawa-Diagramms werden diese Bereiche genau betrachtet und es wird nach entsprechenden Ursachen geforscht; durch Begehung, Hinschauen, Gespräche, Messungen. Schließlich wird dies in einem Diagramm abgebildet, das wie in Abbildung 5 aussehen kann.

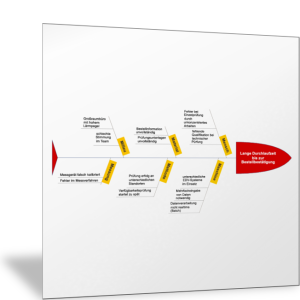

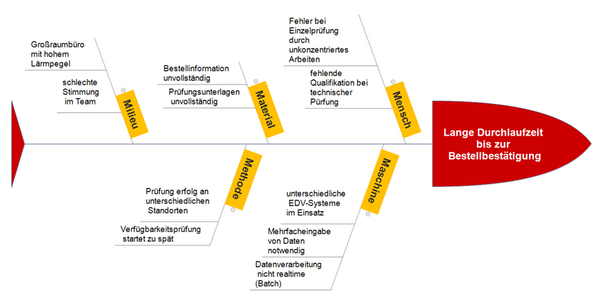

Abbildung 6 zeigt ein Beispiel für das Ishikawa-Diagramm, um Fehler-Möglichkeiten und Fehler-Ursachen für die lange Prozessbearbeitungszeit zu finden und einzugrenzen.

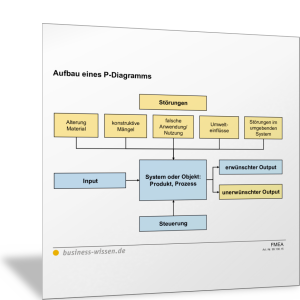

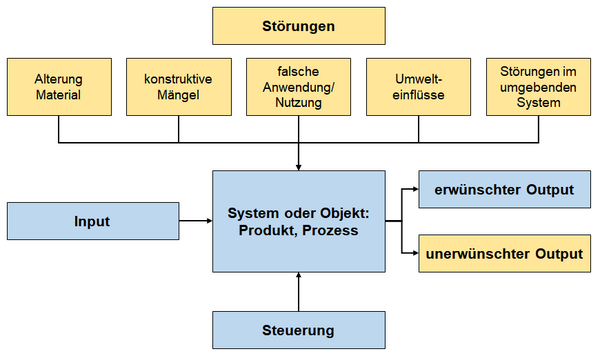

P-Diagramm für FMEA nutzen

Mit dem P-Diagramm kann das FMEA-Team prüfen, wo und wodurch es in einem Produkt zu Fehlern oder Störungen kommen kann. Mit dem P-Diagramm werden die einzelnen Elemente des Systems und ihr Zusammenspiel deutlich. Dabei werden für das betrachtete FMEA-Objekt unterschieden:

- das Produkt, Bauteil oder der Prozess selbst mit seinen technischen Eigenschaften

- Eingangssignale (Input)

- gewünschte Ergebnisse (Output)

- unerwünschte Ergebnisse (Fehler)

- Steuergrößen

- Störgrößen

Abbildung 7 zeigt diese Elemente in der grafischen Aufbereitung im P-Diagramm.

Wenn Sie ein P-Diagramm erstellen, ermitteln Sie zunächst die Inputs des Systems. Das können sein: eingehende Bewegungen, Kräfte, Energien und Signale. Dann beschreiben Sie die gewünschten Outputs oder die gewünschten Funktionen.

Im nächsten Schritt werden mögliche Fehlerzustände und der unerwünschte Output ermittelt. Als Analyse-Tool dient dabei meist das Ishikawa-Diagramm mit den Fehlertypen: Methode, Maschine, Material, Mensch, Milieu.

Außerdem werden die Störgrößen identifiziert. Auch hier dienen die 5-Ms des Ishikawa-Diagramms als Analyse-Raster. Störungen können zum Beispiel entstehen durch: Alterung des Materials, konstruktive Mängel, falsche Anwendung durch Nutzer, Umwelteinflüsse (Temperatur, Nässe) oder Störungen im umgebenden System.

Schließlich werden die Steuergrößen ermittelt. Steuergrößen sind die konstruktiven Mittel, die dem Konstrukteur zur Verfügung stehen, um den Störgrößen entgegenzuwirken. Beispiele dafür sind: Materialauswahl, Dimensionierung der Teile, Art der Verbindungen, Herstellverfahren, Sicherungsmechanismen etc.

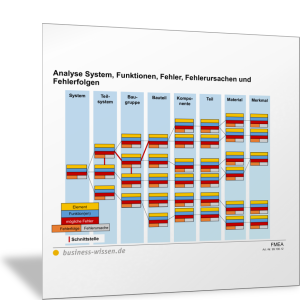

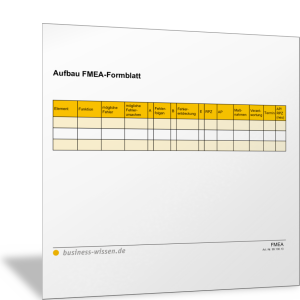

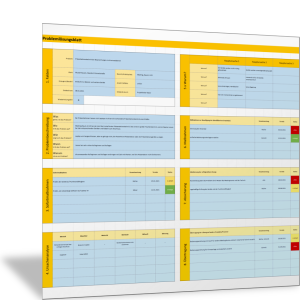

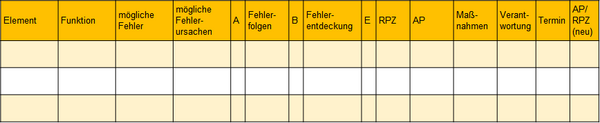

FMEA-Formblatt

Im FMEA-Formblatt werden die wichtigen Informationen und Ergebnisse der Analysen und Bewertungen in einer Tabelle zusammengestellt. Je nach Standard und Modell sind die Formblätter unterschiedlich aufgebaut. Meistens finden sich folgende Spalten und Informationen:

- Element des Systems

- Funktion

- mögliche Fehler bei dieser Funktion

- mögliche Fehlerursachen für den Fehler

- mögliche Fehlerfolgen und Fehlereinflüsse

- Hinweise zum Erkennen und Aufdecken des Fehlers

- Bewertungen zur Wahrscheinlichkeit des Auftretens (A), zur Bedeutung (B) und zur Aufdeckung (E); durch Punkte auf einer Skala von 1 bis 10

- Risikoprioritätszahl: RPZ = A x B x E

- Aufgabenpriorität AP: High, Middle, Low

- Maßnahmen zur Fehlerminimierung oder Fehlervermeidung

- Verantwortlichkeiten für die Umsetzung der Maßnahmen

- Termine für die Umsetzung

- Kennzahlen oder andere Indikatoren, die Verbesserungen sichtbar machen

Die Tabelle ist aufgebaut, wie das Beispiel in Abbildung 8. Nicht immer sind genau diese Informationen (Tabellenspalten) in einem FMEA-Formblatt enthalten. Manche nutzen davon nur einen Auszug – oder ergänzen die Tabelle um weitere Informationen und Spalten.

Methoden und Werkzeuge anwenden im FMEA-Projekt

Für die Anwendung der Methoden und Werkzeuge für Ihr FMEA-Projekt können Sie die folgenden Vorlagen nutzen. Sie können diese für Ihre jeweilige Fragestellungen anpassen und ergänzen.

Stellen Sie die Ergebnisse der einzelnen Analysen und die Erkenntnisse aus der Anwendung der Methoden und Werkzeuge im FMEA-Formblatt zusammen. Hier finden Sie zwei Vorlagen als Excel-Datei.

Die folgende Vorlage ist ein ausführlicher Leitfaden zur Vorbereitung und Durchführung einer FMEA, wie er im vorigen Abschnitt dieses Handbuch-Kapitels erläutert ist.

Im folgenden Abschnitt des Handbuch-Kapitels ist erläutert, wie Sie im FMEA-Projektteam die Zusammenarbeit organisieren und worauf Sie bei der Einzelarbeit und bei der Teamarbeit achten sollten.