AnlagenverfügbarkeitOEE-Kennzahl – Formel, Berechnung, Beispiel

Wozu benötigt man die OEE?

Die OEE wird auch als Gesamtanlageneffektivität bezeichnet. Sie kann einfach berechnet werden und ist gleichzeitig sehr aussagekräftig. Unternehmen messen die Leistungsfähigkeit von Anlagen und Anlagegruppen mit der OEE-Kennzahl nicht nur kurzfristig, sondern kontinuierlich.

Anlagenverluste werden dank der OEE früh erkannt. Verantwortliche leiten notwendige Maßnahmen ab und setzen sie um.

Was ist die OEE oder Overall Equipment Effectiveness?

Die Kennzahl Overall Equipment Effectiveness (OEE) misst den aktuellen Verfügbarkeits- und Wertschöpfungsstatus einer Anlage oder einer Anlagengruppe in der Produktion. Die OEE ist das Produkt aus drei Faktoren:

- Anlagenverfügbarkeit (AV)

- Leistungsgrad (LG)

- Qualitätsrate (QR)

OEE berechnen

Basis für die Berechnung ist die Planbelegungszeit einer Anlage. Die OEE ergibt sich aus der Multiplikation der drei Faktoren und wird meist als Prozentwert angegeben.

OEE = AV × LG × QR

OEE als Basis für Produktivität und Wirtschaftlichkeit

Die OEE dient als Basis für die Berechnung der Ausbringungsmenge einer Anlage oder einer Anlagengruppe. Zudem kann die Maschine effektiver eingesetzt werden, wenn wichtige Daten transparent anhand der OEE-Kennzahl vorliegen. Beispielsweise vermeiden Verantwortliche eine zu frühe Kapazitätserhöhungen in Form von Investitionen in neue Anlagen.

Beispiel zur Berechnung der OEE

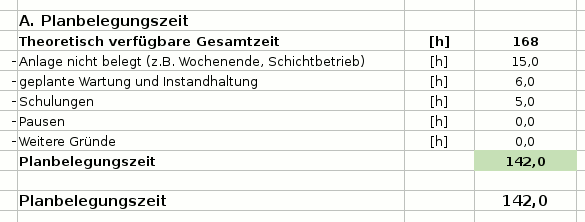

Zunächst wird die Planbelegungszeit berechnet. Danach erfolgt die Berechnung der OEE.

Planbelegungszeit

Basis für die Berechnung der OEE ist die Planbelegungszeit. Sie wird definiert als 100 Prozent. Die Planbelegungszeit errechnet sich aus der Differenz zwischen der theoretisch zur Verfügung stehenden Gesamtzeit – zum Beispiel eine Woche, ein Monat oder ein Kalenderjahr – und geplanten Stillständen und Unterbrechungen.

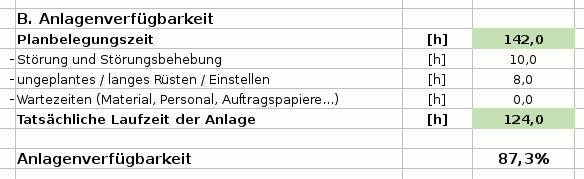

Anlagenverfügbarkeit (AV)

Bei der Anlageverfügbarkeit betrachtet man die ungeplanten Stillstände. Die tatsächliche Laufzeit der Anlage wird ins Verhältnis gesetzt zur Planbelegungszeit. Die tatsächliche Laufzeit der Anlage errechnet sich aus der Differenz zwischen der Planbelegungszeit und ungeplanten Stillständen.

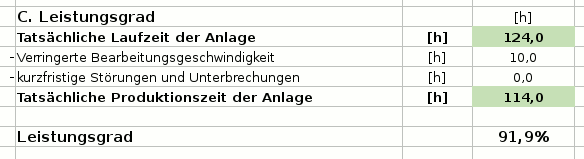

Leistungsgrad (LG)

Der Leistungsgrad misst die Verluste aufgrund von verringerter Ausbringung der Anlage. Die tatsächliche Ausbringung weicht ab von der theoretisch möglichen, da die Anlage nicht durchgängig mit der höchsten Geschwindigkeit laufen kann. Bei der Berechnung des Leistungsgrads wird die tatsächliche Produktionszeit ins Verhältnis gesetzt zur tatsächlichen Laufzeit der Anlage.

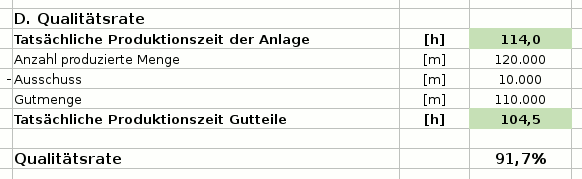

Qualitätsrate (QR)

Die Qualitätsrate misst den Verlust, der durch die Herstellung fehlerhafter Produkte (Qualitätsmängel) entstanden ist. Diese Kennzahl gibt Hinweise auf das Qualitätsniveau in der Produktion. Zur Berechnung der Qualitätsrate wird die tatsächliche Produktionszeit für Gutteile ins Verhältnis gesetzt zur tatsächlichen Produktionszeit der Anlage.

Die tatsächliche Produktionszeit für Gutteile errechnet sich aus der Differenz zwischen tatsächlicher Produktionszeit und der Zeit, die für die Herstellung fehlerhafter Teile verwendet wurde.

Berechnung der OEE

Die OEE ist das Produkt aus den drei Faktoren AV, LG und QR:

OEE = AV × LG × QR

Mit den Werten aus dem Beispiel ergibt sich für die OEE:

OEE = 0,873 × 0,919 × 0,917 = 0,736

Die OEE im Beispiel beträgt 73,6 Prozent. Ist das ein guter oder ein schlechter Wert? Allgemein gilt ein OEE-Wert kleiner 65 Prozent als schlecht. Doch der OEE-Wert hängt maßgeblich von der individuellen Situation der Anlage ab. Bei einem neuen oder schwierigen Produktionsverfahren kann ein OEE-Wert bereits die zu erreichende Obergrenze sein.

OEE kombinieren mit Shopfloor, Ishikawa-Diagramm oder A3-Report

Die Betrachtung der OEE zahlt sich vor allem in Kombination mit Shopfloor Management aus, weil sie eine relevante Kennzahl im Hinblick auf die Prozessoptimierung ist. Entscheidungen seitens des Managements basieren zumindest teilweise auf der Gesamtanlageneffektivität. Die Verwendung der OEE-Kennzahl im Kontext des Ishikawa-Diagramms oder des A3-Reports bietet sich an.