ProzessoptimierungDie fünf wichtigsten Lean Management Methoden

Wozu braucht man Lean Management Methoden?

Lean Management Methoden werden eingesetzt, um die Wertschöpfungskette zu „verschlanken“, indem unnötige Tätigkeiten identifiziert und eliminiert oder verändert werden. Wichtig sind nur Tätigkeiten, die aus Sicht der Kundinnen und Kunden wertschöpfend sind.

Die folgenden fünf Methoden sind entsprechend darauf ausgerichtet, Prozesse zu analysieren und zu verbessern. Sie helfen beim Einsparen von Ressourcen, zur Vermeidung von Fehlern und zur schnelleren Bearbeitung. Das verbessert letztlich die Wettbewerbsfähigkeit des Unternehmens, indem Kundenwünsche zu Qualität, Service, Preis und Verfügbarkeit erfüllt werden.

Methode 5S

Die 5S-Methode basiert auf fünf Stufen:

- Seiri (Sortieren): Aussortieren und nur die notwendigen Gegenstände behalten. Unnötige Dinge werden entfernt, um das Arbeiten am Arbeitsplatz zu vereinfachen.

- Seiton (Ordnung): Ein systematischer Platz für alle verbleibenden Gegenstände wird festgelegt, um den schnellen Zugriff zu erleichtern. Jeder Gegenstand hat einen bestimmten, festen Platz.

- Seiso (Säubern): Reinigung und Pflege des Arbeitsplatzes, um eine angenehme und sichere Umgebung aufrechtzuerhalten. Dies schließt auch die regelmäßige Inspektion von Geräten und Arbeitsbereichen ein.

- Seiketsu (Standardisierung): Die Schaffung von Standards und Richtlinien, um die erreichten Verbesserungen beizubehalten. Dies unterstützt die Konsistenz in den Prozessen und fördert die Einhaltung der 5S-Prinzipien.

- Shitsuke (Selbstdisziplin): Die Etablierung von Verhaltensnormen und einer Kultur der Selbstdisziplin, um sicherzustellen, dass die 5S-Praktiken kontinuierlich befolgt werden. Es geht um die Schaffung einer langfristigen Denkweise und die Integration der 5S-Prinzipien in die Unternehmenskultur.

Durch die Einführung und Durchführung von 5S wird die Einhaltung einer sinnvollen Arbeitsroutine gefördert, da die Methode leicht erlernbar und verständlich ist. Die Akzeptanz wird erhöht, wenn Sie konkrete Regeln zu den 5S-Stufen gemeinsam mit den Mitarbeitenden formulieren.

Nutzen Sie die folgende Vorlage, mit der Sie im Team alle Stufen planen, umsetzen und laufend prüfen:

A3-Report

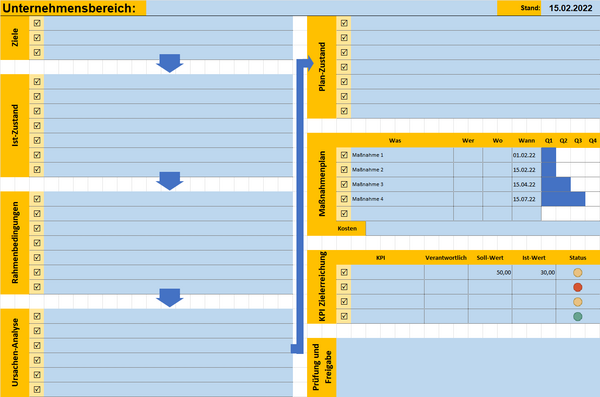

Beim A3-Report als Lean Management Methode werden Probleme und ihre Lösungen auf einer DIN-A3-Seite dargestellt. Damit wissen alle Betroffenen auf einen Blick, worin das Problem besteht, was die Ursachen sind, welche Lösungen realisiert werden und ob sie erfolgreich funktionieren. Fehler und ihre Ursachen werden konsequent beseitigt.

Sie erhalten mit dem A3-Report eine Art Schablone, die sie immer dann anwenden können, wenn ein Problem auftritt. Der A3-Report kann zum Beispiel so aussehen:

In einem A3-Report werden erfasst:

- Ziele

- Ist-Zustand

- Rahmenbedingungen

- Ursachen-Analyse

- Plan- oder Soll-Zustand

- Maßnahmenplan

- relevante KPIs

- Plan-Ist-Abweichungen

- Prüf- und Freigabe-Vermerk

Einen A3-Report erstellen Sie mit der folgenden Vorlage:

Wertstromanalyse

Bei der Wertstromanalyse als Lean-Management-Methode wird der gesamte Prozessablauf visualisiert und analysiert, von der Auftragserteilung bis zur Auslieferung des Produkts oder dem Erbringen der Dienstleistung. Durch die Visualisierung des Wertstroms können Unternehmen Engpässe, Wartezeiten und ineffiziente Schritte erkennen und gezielt verbessern.

Neben dem Warenfluss wird auch der Informationsfluss analysiert und gegebenenfalls verändert. Um den Wertstrom aus der Sicht von internen und externen Kundinnen und Kunden zu betrachten, werden unter anderem erfasst:

- Rüstzeit

- Lagerbestände

- Kapazitäten

- Losgrößen

- Betriebszeiten

Sichtbar werden durch die Analyse etwa:

- Prozessverzögerungen

- Wartezeiten

- hohe Kosten für Material oder Energie

- Abfall und Ausschuss

- Fehler bei der Handhabung

- fehlende Teile

Um eine Wertstromanalyse durchzuführen, legen Sie zuerst fest, welche Produkte oder welche (Teil-)Prozesse untersucht werden sollen. Danach stellen Sie ein Team zusammen, das die Analyse plant und durchführt. Dann werden alle Prozessschritte benannt sowie Daten und Kennzahlen erfasst, um den Prozess zu visualisieren.

Die Prozessdaten werten Sie aus, um einen Maßnahmenplan zu erstellen, der zur nachhaltigen Verbesserung des Prozesses oder Produkts beiträgt.

Methode 3 Mu (Kaizen)

Der Begriff „3Mu“ steht für drei japanische Begriffe:

- Muda bedeutet Verschwendung.

- Muri bedeutet Überlastung.

- Mura bedeutet Unausgeglichenheit oder Ungleichgewicht.

Der Bestandteil Muda steht für Prozessschritte, die einen Aufwand mit sich bringen, aber nicht zu einer Wertschöpfung führen. Hierbei handelt es sich um Verschwendung.

Insgesamt gibt es sieben (oder je nach Quelle acht) Arten der Verschwendung. Dazu gehören zum Beispiel unnötige Wartezeiten, eine unerwünschte Überproduktion, ungeplantes Nacharbeiten und ein Materialausschuss, etwa durch Fehlleistungen in der Produktion.

Muri (Überlastung) steht nicht nur für die Überlastung von Maschinen oder Anlagen und damit einhergehenden Defekten, sondern auch für die Überbeanspruchung von Mitarbeitenden oder Lieferketten.

Mura (Unausgeglichenheit) beschreibt die Unausgewogenheit oder Unregelmäßigkeit in einem Produktionsprozess, die wiederum zur Verschwendung von zeitlichen, personellen und finanziellen Ressourcen führt.

Muda, Muri und Mura bedingen und beeinflussen einander:

In einem unnötigen Produktionsschritt (Muda) kann die ungleichmäßige Verteilung der Arbeitsbelastung (Mura) zur Überlastung von Mitarbeitenden (Muri) führen. Es folgen Qualitätsprobleme, lange Wartezeiten und unnötig hohe Kosten.

Durch die Identifizierung und Beseitigung dieser Unausgeglichenheit (Mura) kann die Arbeitsbelastung gleichmäßiger verteilt werden, wodurch eine Überlastung (Muri) vermieden und Verschwendung (Muda) reduziert wird.

PDCA-Zyklus

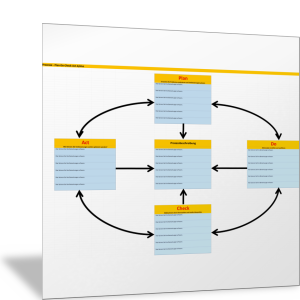

Das Akronym PDCA steht für „Plan“, „Do“, „Check“ und „Act“. Der PDCA-Zyklus beschreibt den kontinuierlichen Verbesserungsprozess, um die Qualität laufend zu optimieren, indem:

- Probleme, Ziele und Maßnahmen dokumentiert (Planen),

- Maßnahmen durchgeführt (Handeln),

- die Ergebnisse betrachte sowie mit Zielen verglichen (Check) und

- Prozesse durch Standardisierung oder die Planung von Folgeaktivitäten verbessert (Act) werden.

Mit dieser Vorlage erfassen Sie Ihre Maßnahmen zur kontinuierlichen Verbesserung:

Anschließend erstellen Sie Ihren individuellen PDCA-Zyklus, indem Sie zu allen vier Phasen die relevanten Punkte erfassen und den Prozess beschreiben.