QualitätsregelkarteQualitätsregelkarte für das Qualitätsmanagement

- Was ist eine Qualitätsregelkarte?

- Was zeigt die Qualitätsregelkarte?

- Worauf bezieht sich die Qualitätsregelkarte?

- Woran erkennt man die Qualität?

- Wann ist die Qualität in Ordnung?

- Was ist das Ziel der Messung?

- Wie wird der Messprozess vorbereitet?

- Wie werden die Messwerte erfasst und dokumentiert?

- Datenblatt mit Qualitätsregelkarte erstellen

- Was lässt sich aus der Qualitätsregelkarte ablesen?

- 8 Vorlagen im Praxisteil

Was ist eine Qualitätsregelkarte?

Die Qualitätsregelkarte (QRK) ist ein Standard-Tool für das Qualitätsmanagement. Sie dient als grafisches Hilfsmittel, um Prozesse zu überwachen und zu regeln.

Dazu messen Sie über einen bestimmten Zeitraum mehrmals einen Wert, der anzeigt, ob die „Qualität in Ordnung ist“. Diese Messwerte stellen Sie in einem Schaubild dar. Das ist die Qualitätsregelkarte.

Was zeigt die Qualitätsregelkarte?

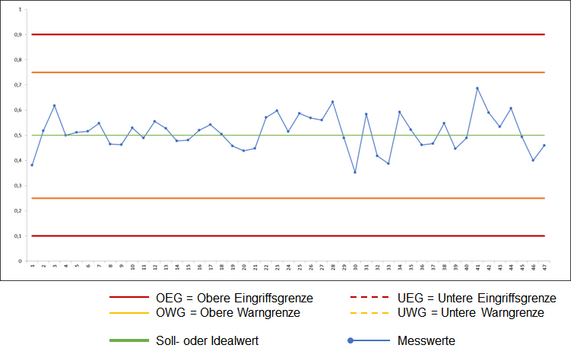

Das Schaubild zur Qualitätsregelkarte ist ein Koordinatensystem, in dem auf der x-Achse eine Zeitskala oder die zeitliche Reihenfolge der Messung dargestellt ist. Meist wird die Nummer der Stichproben aufgetragen.

Auf der y-Achse ist ein Messwert dargestellt, der auf der angegebenen Skala jeden Wert annehmen kann; er ist ein stetiges Merkmal auf einer metrischen Skala. Je nach Qualitätsmerkmal können auch diskrete Merkmale auf der y-Achse abgebildet werden.

Prozesse laufen nie genau identisch ab. Durch Variation bei Materialeigenschaften, Temperaturänderungen in der Umgebung und viele andere Einflussfaktoren ergeben sich zufällige Streuungen des gemessenen Qualitätsmerkmals. Solange diese innerhalb eines Toleranzbereichs liegen, sind sie unproblematisch. Erst wenn sich systematische Veränderungen einschleichen oder plötzliche Störereignisse eintreten, wird es problematisch. Die Qualitätsregelkarte soll dies anzeigen.

Dazu werden eine obere und untere Warngrenze sowie eine obere und untere Eingriffsgrenze auf der Qualitätsregelkarte dargestellt. Sie markieren einen grünen, gelben und roten Bereich für den Prozessablauf.

Die folgende Abbildung zeigt ein Beispiel für ein solches Schaubild als Qualitätsregelkarte. Sie entspricht den seit rund 100 Jahren etablierten sogenannten Shewhart-Regelkarten.

Worauf bezieht sich die Qualitätsregelkarte?

Zunächst legen Sie den Gegenstand oder das Objekt fest, für das Sie die Qualität ermitteln wollen. Mögliche Objekte sind:

- Prozess

- Produkt

- Bauteil

- Material

Die Qualitätsregelkarte zeigt dann beispielsweise, ob ein Prozess so abläuft, wie er soll. Auf die gleiche Weise erstellt man eine Prozessregelkarte. Eine sogenannte Annahmeregelkarte zeigt die Qualität von Produkt, Baugruppe oder Material, die von einem Lieferanten geliefert werden. Liegen die Messwerte innerhalb des Toleranzbereichs, wird die Lieferung angenommen.

Woran erkennt man die Qualität?

Dann müssen Sie festlegen, was für das jeweilige Objekt „Qualität in Ordnung“ bedeutet. Das erkennen Sie anhand bestimmter Merkmale oder Eigenschaften. Das Vorhandensein eines festgelegten Merkmals oder einer Eigenschaft muss sich mit einer Kennzahl messen lassen.

Um die Qualität zu bewerten, müssen Sie deshalb eine messbare Kennzahl finden und festlegen, anhand der Sie erkennen, dass das Merkmal oder die Eigenschaft genauso ist, wie es sein soll. Oft werden mehrere Kennzahlen festgelegt, weil sich das dazugehörende Merkmal oder die Eigenschaft nicht nur durch eine Kennzahl ausdrückt.

Wann ist die Qualität in Ordnung?

Sie müssen festlegen, welcher Messwert anzeigt, dass die Qualität in Ordnung ist. Das ist der Sollwert. Er wird vorgegeben und ist meist technisch bedingt oder leitet sich aus Zielen ab.

Beispiele für Sollwerte oder Sollvorgaben für unterschiedliche Qualitätsobjekte sind:

- Prozess: Nach Klick auf den Bestell-Button im Webshop soll der Kunde innerhalb von 20 Sekunden die Nachricht erhalten, dass die Zahlung erfolgt ist.

- Produkt: Eine Klimastation soll die Zimmertemperatur auf 0,1 Grad Celsius genau anzeigen.

- Bauteil: Die Bohrung soll genau 10 µm Durchmesser haben.

- Material: Die Charge darf maximal 20 ppm Fremdstoffe enthalten.

Für jeden Sollwert legen Sie außerdem einen Toleranzbereich fest. Die Grenzen des Toleranzbereichs sind technisch bedingt oder vom Kunden vorgegeben; der Toleranzbereich resultiert aus der oberen und unteren Spezifikationsgrenze.

Aufgrund der zufälligen Schwankungen in der Qualität, die sich nicht ändern lassen, kann es sein, dass ein Teil der überprüften Objekte außerhalb des Toleranzbereichs liegt. Dieser Prozentanteil sollte so gering wie möglich sein, da ansonsten hohe Ausschusskosten entstehen oder das Risiko steigt, dass der Kunde ein mangelhaftes Produkt erhält.

Im Rahmen von Six-Sigma wird gefordert, dass 99,99966 % der Messwerte innerhalb des Toleranzbereichs liegen.

Was ist das Ziel der Messung?

Messungen sind aufwendig. Deshalb sollten Sie klären, für welchen Zweck und welche Ziele Sie ein Qualitätsmerkmal messen. Im Kern geht es darum, Produkte herzustellen oder Dienstleistungen zu erbringen, die genau dem entsprechen, was der Kunde erwartet und was ihm (vertraglich) zugesichert wurde.

Das betrifft jeden einzelnen Prozessschritt in einer Wertschöpfungskette. Der nächste Prozess innerhalb oder außerhalb des Unternehmens ist der Kunde. Er kann erwarten, dass er nur fehlerfreie Vorprodukte oder Leistungen erhält.

In einigen Branchen sind absolute Zuverlässigkeit und Qualität lebenswichtig; zum Beispiel in der Medizin und im Lebensmittelbereich.

Aus diesem grundsätzlichen Ziel „100 %-Qualität“ leiten sich weitere Ziele ab, die Sie mit der Messung verfolgen. Das sind:

- Sie wollen fehlerhafte Produkte erkennen und aussortieren, bevor sie den Kunden erreichen.

- Sie wollen erkennen, ob ein Prozess in der Lage ist, die gewünschte Qualität zu erzeugen.

- Sie wollen die Faktoren identifizieren, die beeinflussen, wie gut die Qualität ist – um die Faktoren dann so einzustellen oder zu managen, dass gute Qualität erzeugt wird.

- Kunden oder Auditoren prüfen die Qualitätsleistung Ihres Unternehmens und Sie wollen diese Prüfungen bestehen (zum Beispiel in Bezug auf die DIN EN ISO 9001, Produktionsteil-Freigabeverfahren (PPAP) oder Qualitätssicherungsvereinbarungen).

- Sie wollen Kosten senken und dazu die Fehlerrate eines Prozesses minimieren oder die vorbeugende Wartung von Maschinen verbessern.

Wie wird der Messprozess vorbereitet?

Welcher Wert bei einer einzelnen Messung erfasst wird, ist abhängig davon, wie und womit Sie messen. Deshalb müssen Sie auch den Messprozess genau definieren und bestimmen,

- wie das Messverfahren ablaufen soll,

- welche Messmittel Sie einsetzen,

- wie häufig gemessen wird (jede produzierte Einheit oder eine Stichprobe),

- wie groß der Umfang bei einer Stichprobe sein soll,

- wie häufig eine Stichprobe entnommen wird,

- in welchen Zeitabständen gemessen wird,

- wer für die Messung verantwortlich ist und sie durchführt,

- wie die Messergebnisse erfasst und dokumentiert werden,

- welche weiteren Daten dabei erfasst werden sollen und

- welche Rahmenbedingungen oder Einflussfaktoren beim Messvorgang zu beachten sind.

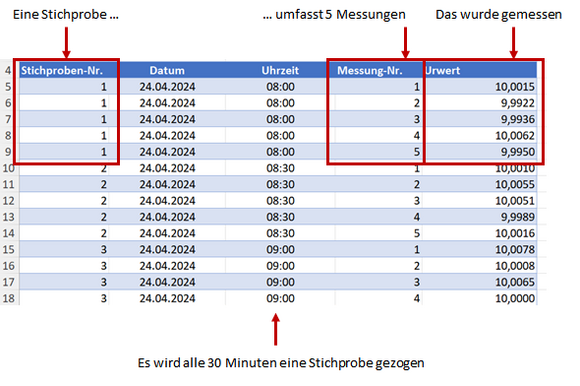

Damit die Daten in der Qualitätsregelkarte zuverlässige Aussagen und Auswertungen mithilfe statistischer Verfahren erlauben, müssen entweder alle erzeugten Objekte geprüft werden oder es müssen Stichproben gezogen und geprüft werden. Aus technischen Gründen und Kostengründen beschränkt man sich im Qualitätsmanagement meist auf Stichproben.

Sie müssen dann festlegen:

- Umfang einer Stichprobe

- zeitlicher Abstand zwischen zwei Stichproben

- Anzahl der zu prüfenden Stichproben

Besonders wichtig ist die Zuverlässigkeit der Messmittel und Messwerkzeuge. Was sie messen und anzeigen, muss genau dem entsprechen, was die Realität ist. Deshalb werden Messmittel regelmäßig überprüft, manche auch geeicht.

Bei bestimmten Messungen ist die Dokumentation sehr wichtig – auch aus rechtlichen und Haftungsgründen.

Wie werden die Messwerte erfasst und dokumentiert?

Haben Sie diese Fragen für Ihren Anwendungsfall geklärt, werden die Messungen durchgeführt und die Messwerte erfasst. Die Qualitätsregelkarte bezieht sich immer auf ein Qualitätsmerkmal und einen Messwert. Sind mehrere Qualitätsmerkmale wichtig, werden mehrere Qualitätsregelkarten erstellt.

Folgende Daten müssen Sie für ein Qualitätsmerkmal messen, weil diese in der Qualitätsregelkarte abgebildet werden (auf der x- und y-Achse):

- der Zeitpunkt der Messung (Datum und Uhrzeit)

- der Messwert (= Urwert)

Für die statistische Auswertung werden erfasst:

- Nummer der Stichprobe

- Zahl, der mit der Stichprobe gemessenen Werte

Daraus werden dann die statistischen Kennzahlen für die einzelne Stichprobe berechnet:

- Mittelwert

- Median

- Standardabweichung

- minimaler Wert

- maximaler Wert

- Spannweite (Range)

Diese Daten sind für die Darstellung in der Qualitätsregelkarte und für die Auswertung der Messung wichtig. Sie werden ergänzt um die Daten, die anzeigen, wann die Qualität in Ordnung ist. Das sind:

- Sollwert

- obere Toleranzgrenze, oberer Grenzwert (OGW) oder obere Spezifikationsgrenze (OSG)

- untere Toleranzgrenze, unterer Grenzwert (UGW) oder untere Spezifikationsgrenze (USG)

Die Werte für OGW/OSG und UGW/USG sind technisch bedingt. Nur wenn der Messwert in diesem Bereich liegt, ist das Produkt „in Ordnung“.

Um rechtzeitig in den laufenden Prozess einzugreifen und die Prozessparameter so einzustellen, dass weiterhin gute Qualität hergestellt wird, ergänzen Sie folgende Daten:

- obere Warngrenze (OWG)

- untere Warngrenze (UWG)

- obere Eingriffsgrenze (OEG)

- untere Eingriffsgrenze (UEG)

Diese Werte werden so bestimmt, dass die Wahrscheinlichkeit, dass ein Fehler entdeckt wird, möglichst groß ist. Gleichzeitig sollen aber nicht zu viele Fehlalarme ausgelöst werden, weil diese Grenzen zu eng gesteckt sind.

Aus Erfahrung haben sich folgende Grenzwerte etabliert.

- obere Warngrenze: OWG = Mittelwert + 1,960 × Standardabweichung

- untere Warngrenze: UWG = Mittelwert - 1,960 × Standardabweichung

- obere Eingriffsgrenze: OEG = Mittelwert + 2,576 × Standardabweichung

- untere Eingriffsgrenze: UEG = Mittelwert - 2,576 × Standardabweichung

Für die Dokumentation werden außerdem diese Daten erfasst:

- der Artikel (Produkt, Bauteil, Material …), der geprüft wird

- die Maschine oder der Prozess, wo das Qualitätsmerkmal hergestellt wird

- die beteiligten Personen

- der Ort der Messung (direkt an der Maschine oder in einem eigenen Messbereich)

- die eingesetzten Messmittel

- sonstige technisch-organisatorische Parameter, die wichtig sein können

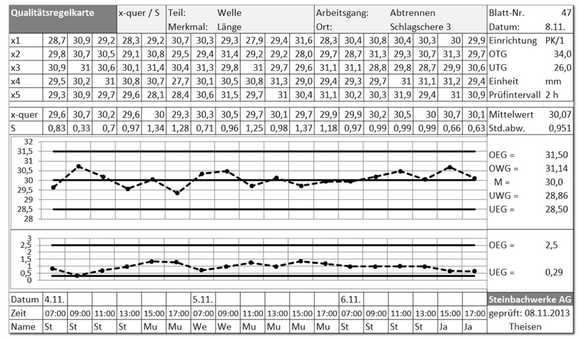

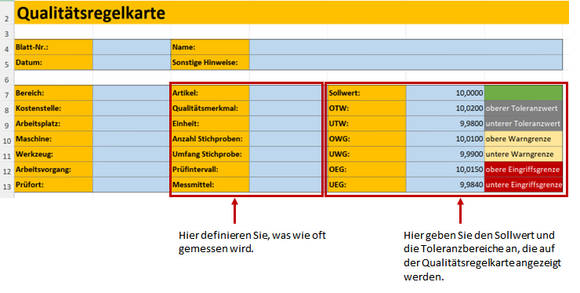

Datenblatt mit Qualitätsregelkarte erstellen

Diese Daten stellen Sie dann in einem Datenblatt zur Qualitätsmessung zusammen. Es besteht aus der Visualisierung der Messwerte in der Qualitätsregelkarte und den ergänzenden Daten. Die folgende Abbildung zeigt ein Beispiel für ein solches Datenblatt.

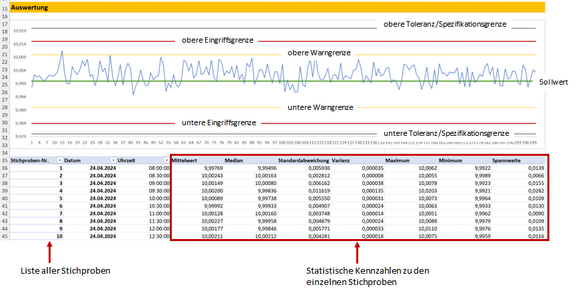

Was lässt sich aus der Qualitätsregelkarte ablesen?

Wenn alle Messwerte rein zufällig innerhalb der oberen und unteren Warngrenzen (OWG und UWG) liegen, läuft der Prozess so ab, wie er soll. Er gilt als beherrscht. Die hergestellten Produkte entsprechen dem, was vorgegeben ist. Es wird nichts verändert.

Überschreitet ein Messwert eine der Warngrenzen, sollte der Prozess genauer überwacht und geprüft werden, ob ein systematischer Fehler vorliegt. Es können beispielsweise häufiger Stichproben durchgeführt werden.

Liegt ein Messwert ober- oder unterhalb der Eingriffsgrenzen (OEG und UEG), muss der Prozess gestoppt werden. Dann sind technische Anpassungen, neue Einstellung von Parametern oder Ursachenanalyse notwendig. Der Prozess kann erst dann wieder gestartet werden, wenn die Prozessfähigkeit hergestellt und durch weitere Messungen belegt ist.

Für die Analyse der Daten werden statistische Methoden eingesetzt. Damit sollen relevante Merkmale aus der Verteilung der Messwerte ermittelt werden. Diese können ebenfalls in der Qualitätsregelkarte abgebildet werden. Zum Beispiel die statistischen Kennwerte:

- Mittelwert

- Median

- Modus

- Standardabweichung

- Spannweite

- Asymmetrie

Der Prozess sollte im Idealfall so ablaufen, dass der Mittelwert der Messwerte dem Sollwert entspricht. Die zufällige Streuung sollte so sein, dass das 6-fache der Standardabweichung innerhalb der technischen Toleranzgrenzen liegt (OGW und UGW).

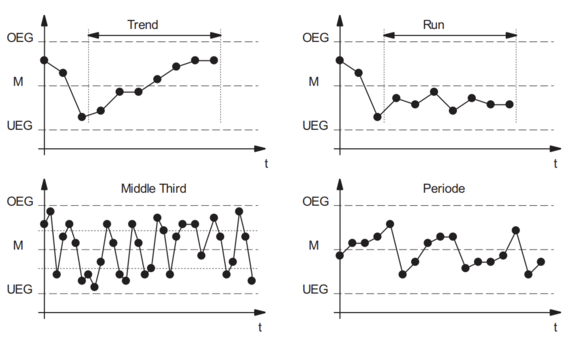

Eine systematische Abweichung von den Sollvorgaben zeigt sich auf der Qualitätsregelkarte durch ein bestimmtes „Muster“ im Verlauf der Messwerte. Zeigen sich Muster wie in der folgenden Abbildung, dann könnte dies am Verschleiß von Werkzeugen oder an Änderungen bei den Umgebungsbedingungen liegen. Brechen die Messwerte plötzlich aus, ist dies ein Hinweis auf einen Defekt.

Dieser Beitrag stellt vereinfacht dar, was im Rahmen der Statistischen Prozesskontrolle (SPC) gemessen, überprüft und statistisch ausgewertet wird. Je nach Anwendungsfall und Messwert gibt es umfangreiche Differenzierungen und weitere Berechnungsarten.

Qualitätsmessung vorbereiten

Stellen Sie alle wichtigen Informationen zur Messung des Qualitätsmerkmals zusammen, indem Sie die oben formulierten Fragen beantworten. Diese Fragen finden Sie in der folgenden Vorlage, die Sie auch zur Beschreibung des Messvorgangs nutzen können.

Messdaten erfassen

Führen Sie die Messungen durch und erfassen Sie die relevanten Daten. Zum Beispiel in einer fortlaufenden Liste. Ein Beispiel für eine solche Liste mit Messwerten finden Sie in der folgenden Excel-Datei (Tabellenblatt MESSWERTE).

In Unternehmen werden solche Datensätze oder Listen von den jeweils genutzten Messeinrichtungen erzeugt. Im einfachsten Fall sind dies genau definierte CSV-Dateien, die von Auswertungs-Tools importiert, aufbereitet und ausgewertet werden.

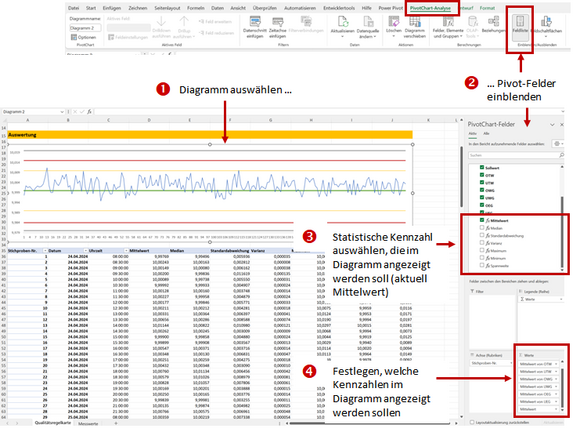

Die erfassten Messwerte werden dann statistisch ausgewertet und in der Qualitätsregelkarte abgebildet. Im Tabellenblatt QUALITÄTSREGELKARTE werden dazu für jede Stichprobe Mittelwert, Median, Standardabweichung, Varianz, minimaler und maximaler Wert sowie die Spannweite in einer Tabelle dargestellt.

Die Mittelwerte für die einzelnen Stichproben sind dann auf der Qualitätsregelkarte dargestellt.

Weitere Varianten für Ihre Qualitätsregelkarten sind die folgenden Excel-Vorlagen.

Anleitung zum Excel-Tool für die Qualitätsregelkarte

Die folgende Anleitung bezieht sich auf dieses Excel-Tool.

Hinweis: Falls die Messdaten in einem anderen Tool vorliegen, können Sie die Daten über eine entsprechende Schnittstelle importiert werden. Diese Schnittstelle ist individuell einzurichten.

Die Ergebnisse der Messungen werden dann statistisch ausgewertet. Für jede Stichproben-Nr. werden der Mittelwert und weitere statistische Kennzahlen berechnet und in einer Tabelle im Tabellenblatt QUALITÄTSREGELKARTE aufgeführt.

Die Mittelwerte der einzelnen Stichproben sind in der Qualitätsregelkarte dargestellt. Daran erkennen Sie, wie gut der Prozess abläuft und ob alle Qualitätsvorgaben in Bezug auf das Qualitätsmerkmal erfüllt sind.

Sie können die Anzeige im Diagramm mithilfe der Excel-Funktion PivotChart-Analyse anpassen. Die folgende Abbildung zeigt, wie Sie dazu vorgehen. Achten Sie darauf, dass die dargestellten Kennzahlen im Diagramm zusammenpassen und die korrekten Berechnungen eingestellt sind.