Maschinenfähigkeit und Prozessfähigkeit berechnenWorum geht es bei der Prozessfähigkeit?

Kurzfristige Betrachtung: Fähigkeit der Maschine

Mit der Maschinenfähigkeitsuntersuchung wird geprüft, ob die Maschine in der Lage ist, stabil ein Produkt mit der geforderten Spezifikation herzustellen. Dabei geht es um ein definiertes Qualitätsmerkmal und um die technische Fähigkeit der Maschine.

Dazu werden vor Beginn der Produktion mindestens 50 Produkte oder Teile auf der Maschine so hergestellt, wie es der späteren Serienproduktion entspricht. Für diese Stichprobe werden die Messwerte für das Qualitätsmerkmal ermittelt und ausgewertet.

Entscheidend ist, dass damit nur der Einfluss der Maschine betrachtet wird.

Langfristige Betrachtung: Fähigkeit des Prozesses

In der Realität wird die Qualität eines Produkts oder eines Teils nicht nur von der Maschine bestimmt, sondern von vielen weiteren Einflussfaktoren wie:

- Bedienpersonal

- Ausgangsmaterial des Lieferanten

- Abläufen in der Fertigung wie Rüsten, Wartung oder Instandsetzung

- Umgebungsbedingungen wie Temperatur, Luftdruck, Erschütterungen etc.

Solche Einflussfaktoren bestimmen, ob der Prozess insgesamt, so wie er (üblicherweise) durchgeführt wird, in der Lage ist, ein Produkt mit dem entsprechenden Qualitätsmerkmal zu erzeugen. Das ist die Prozessfähigkeit.

Ziel ist, dass ein Prozess langfristig und auf Dauer die Qualität gewährleistet, die für das jeweilige Produkt notwendig ist. Der Prozess muss stabil sein. Ein stabiler Prozess soll sein:

- planbar

- personenunabhängig

- termintreu

- quantifizierbar

- reproduzierbar

- rückverfolgbar

Stichprobenziehung zur Prozessfähigkeit

Um mögliche Veränderungen der unterschiedlichen Einflussfaktoren zu berücksichtigen, wird bei der langfristigen Betrachtung und bei der Prozessfähigkeitsuntersuchung nicht nur eine Stichprobe gezogen, sondern mehrere Stichproben über einen längeren Zeitraum.

Empfohlen wird meist, mindestens 25 Stichproben zu erheben und je 5 Messungen durchzuführen. Daraus ergeben sich 125 Messwerte.

Berechnung der Prozessfähigkeit

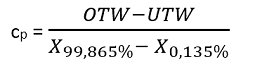

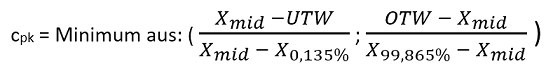

Daraus werden ein potenzieller Prozessfähigkeitsindex (cp)und ein kritischer Prozessfähigkeitsindex (cpk) berechnet.

Für die Berechnung gelten die gleichen Formeln und Rechenwege wie für den Maschinenfähigkeitsindex:

Da bei der längerfristigen Prüfung viele unterschiedliche Einflussfaktoren die „Qualität oder Fähigkeit des Prozesses“ bestimmen, steigt die Wahrscheinlichkeit, dass es zu Fehlern oder Mängeln kommt. Das zeigt sich dann auch in den Messungen (Stichproben) und den Kennzahlen für Maschinenfähigkeit und Prozessfähigkeit.

Es ist anzunehmen, dass der Index für die Maschinenfähigkeit besser ist als der Index für die Prozessfähigkeit. Damit gilt:

cm > cp und cmk > cpk

Allgemein gilt: Ein Prozess gilt als fähig, robust und beherrscht, wenn cp und cpk größer als 1,67 sind. Dann sind keine weiteren Eingriffe nötig.

Klären Sie, wo Sie die Prozessfähigkeit in Ihrem Unternehmen ermitteln:

- Was ist jeweils der Anlass?

- Wie gehen Sie vor?

- Wann werden welche Stichproben überprüft?

- Welche Regelungen und Normen sind maßgeblich?

- Welche Ergebnisse haben die Prüfungen der Maschinenfähigkeit ergeben?

- Wie zufrieden sind Sie und Ihre Mitarbeitenden mit dem Ablauf und dem Verfahren?

Klären Sie insbesondere, welche Einflussfaktoren es jeweils auf die Stabilität des Prozesses geben kann.

Nutzen Sie dafür die Methode des Ishikawa-Diagramms.

Weitere Methoden und ausführliche Erläuterungen für die Prozess-, Qualitäts- und Fehleranalyse finden Sie im Beitrag zu: FMEA – Tools, Werkzeuge, Methoden.

Wenn alle Einflussfaktoren ermittelt und erläutert sind, können Sie die Prozessfähigkeit berechnen. Sie ziehen dazu im laufenden Prozess 5 Stichproben mit jeweils 25 Messungen. Mit dem folgenden Excel-Tool können Sie Ihre Messwerte analysieren und die Prozessfähigkeit cp und cpk berechnen.

„Maschinenfähigkeit und Prozessfähigkeit berechnen“ kaufen.