Mit dem PDCA-Zyklus das Qualitätsmanagement verbessern

PDCA-Zyklus als Grundlage für den A3-Report

Eine Kultur der kontinuierlichen Verbesserung (KVP) braucht die richtige Einstellung der Mitarbeiter. Der Prozess der kontinunierlichen Verbesserung setzt zudem die richtigen Werkzeuge voraus.

Der A3-Report ist ein solches Werkzeug. Dabei werden Problemlösungen, Entscheidungsgrundlagen und Strategien der Übersichtlichkeit wegen auf einem Blatt Papier im DIN-A3-Format dargestellt. Der A3-Report gibt Mitarbeitern eine Schablone an die Hand, welche Analyse- und Handlungsschritte beim Lösen eines Problems durchlaufen werden müssen.

Diesem Prozess liegt ein systematisiertes Vorgehen zugrunde: der PDCA-Zyklus.

Was ist der PDCA-Zyklus?

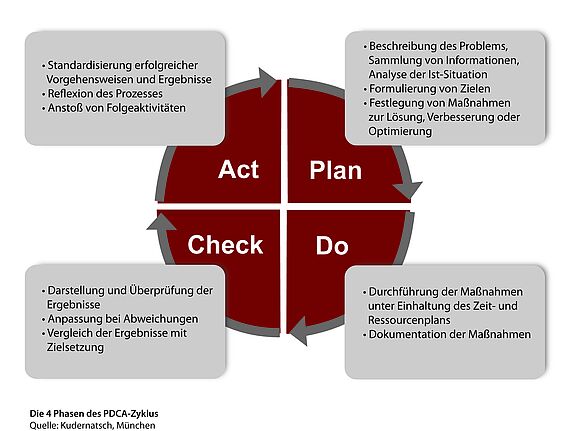

Der PDCA-Zyklus beschreibt den vierstufigen Regelkreis des Kontinuierlichen Verbesserungsprozesses (KVP). Die Phasen sind: Plan, Do, Check, Act. Andere Bezeichnungen für den PDCA-Zyklus sind Deming-Kreis, Deming-Zyklus, Deming-Rad oder Shewhart Cycle.

Quelle: Projektmagazin

Die vier Phasen im PDCA-Zyklus

Von allen Mitteln zur Qualitätsverbesserung ist der PDCA-Zyklus das wichtigste. Der PDCA-Zyklus beschreibt die Grundlagen eines Verbesserungsprozesses und gliedert ihn in vier Phasen:

1. Plan (Planen)

In der ersten Phase werden das Problem und der Ist-Zustand beschrieben, die Ursachen des Problems analysiert sowie der Zielzustand formuliert. Zudem werden Messgrößen für das Erreichen des Zielzustands definiert.

2. Do (Umsetzen)

Die zweite Phase ist die Umsetzungsphase. Die Maßnahmen zum Erreichen des Zielzustands werden fixiert.

3. Check (Überprüfen)

Die dritte Phase dient der Überprüfung. Die beim Umsetzen der Maßnahmen gesammelten Erfahrungen sowie die erzielten Ergebnisse werden reflektiert. Bei Bedarf werden die Maßnahmen nachjustiert.

4. Act (Handeln)

In der vierten und letzten Phase werden die Erfahrungen evaluiert, die im Prozess der Problemlösung gesammelt wurden. Daraus werden Standards für das künftige Vorgehen abgeleitet.

Immer dann, wenn ein Team ein Problem oder eine Verbesserungschance erkannt hat, wird ein neuer PDCA-Zyklus gestartet. Ziel ist es, am Ende der vierten Phase einen neuen Standard im Unternehmen zu etablieren, der das anfängliche Problem beseitigt oder eine Verbesserung darstellt.

Der neue Standard ist der Ausgangspunkt für weitere Verbesserungen, die jeweils wieder nach dem PDCA-Zyklus durchgeführt werden. Wie die Arbeit mit dem PDCA-Zyklus funktioniert, zeigt das folgende Beispiel.

Der PDCA-Zyklus am Fallbeispiel erklärt

Der Vorstand eines Flaschenherstellers verabschiedet eine neue Strategie, um die Qualitätsführerschaft des Unternehmens bei der Flaschenproduktion auszubauen und die Kundenzufriedenheit zu erhöhen. Dafür definiert das Managementteam folgende sogenannte Durchbruchziele:

- Die Produktionsverfahren müssen dem neusten Stand der Technik entsprechen.

- Die Arbeit muss sich am Null-Fehler-Prinzip orientieren.

- Das Streben nach kontinuierlicher Verbesserung (KVP) soll bei den Mitarbeitern verankert werden.

Diese Ziele wurden auf alle Ebenen heruntergebrochen. Bei einem Meeting weist der Abteilungsleiter die Gruppenleiterin darauf hin, dass die von ihr betreuten fünf Etikettierlinien weniger als die angestrebten 25.000 Flaschen pro Tag produzieren.

Die Folgen: Lieferengpässe und Unzufriedenheit bei Kunden. Dieses Problem soll die Gruppenleiterin nun lösen. Gemäß dem PDCA-Zyklus kommt es zu dem folgendem Vorgehen.

1. Phase: Plan

Die Gruppenleiterin analysiert die Produktionszahlen der zurückliegenden Wochen. Dabei stellt sie fest, dass eine Etikettierlinie nur 4.200 statt der gewünschten 5.000 Flaschen pro Tag ausgeliefert hat. Der zuständige Teamleiter vermutet einen hohen Ausschuss als Grund. Im Ausschusslager schauen sie sich die aussortierten Flaschen an. Bei fast allen Ausschussflaschen sind die Etiketten faltig und schief angebracht.

Die Gruppenleiterin fragt den Teamleiter nach möglichen Problemursachen. Seine Vermutung: Die gelieferten Etiketten sind nicht in Ordnung. Ein Anruf bei der Eingangsprüfung ergibt, dass die Lieferung einwandfrei war. Somit muss das Problem beim Etikettieren selbst zu suchen sein. Der Teamleiter schaut sich dann die Ausschusszahlen in den Schichtberichten an. Dabei zeigt sich: Über 80 Prozent der Ausschussflaschen werden in der Nachtschicht produziert.

Also beobachten die Gruppenleiterin und der Teamleiter in der folgenden Nachtschicht den Etikettierprozess. Dabei stellten sie fest: Ab und an staut sich das Etikettierband in der Spenderstation, weshalb die Etiketten schief aufgebracht werden. Als Ursache vermutet der Teamleiter, dass das Etikettierband beim Wechseln falsch eingefädelt wird. Immer wenn das Problem auftritt, hat einer der beiden neuen Mitarbeiter das Band eingelegt. Die Ursache steht fest.

Die Gruppenleiterin bittet den Teamleiter daraufhin, ein Ziel für die Gegenmaßnahmen zu formulieren. Seine Antwort: Das Ziel sei doch klar, nämlich den Ausschuss zu reduzieren. Seine Vorgesetzte erinnert ihn daran, dass Ziele „smart“, also auch messbar und terminiert sein sollten. Daraufhin formuliert der Teamleiter das Ziel neu: Die Ausschussquote der Nachtschicht soll in acht Wochen, am 31. März, 50 Prozent niedriger sein. Dieses Ziel will er durch eine Schulung der neuen Mitarbeiter erreichen. Das sollte reichen.

2. Phase: Do

Damit gibt sich die Gruppenleiterin aber nicht zufrieden. Sie fragt den Teamleiter, ob er genau wisse, wie die Mitarbeiter beim Rollenwechsel vorgingen und ob es eine schriftliche Beschreibung für diesen Vorgang und zum Einarbeiten neuer Mitarbeiter gebe. Der Teamleiter verneint.

Danach beobachten beide in einer weiteren Nachtschicht den Rollenwechsel durch erfahrene und unerfahrene Mitarbeiter. Sie stellen Unterschiede fest: Die erfahrenen achten darauf, dass die Etiketten beim Wechsel den Boden nicht berühren.

Bei den unerfahrenen hingegen schleiften die Etiketten oft auf dem Boden. Dadurch gelangt Schmutz in den Etikettenspender, so dass sich das Band von Zeit zu Zeit verhakt – und dies führt zu den Ausschussflaschen.

Die Gruppenleiterin bittet den Teamleiter, sich mit seinem Team mögliche Gegenmaßnahmen zu überlegen, diese zu priorisieren und einen Aktionsplan zu erstellen. Die Gegenmaßnahmen lauten unter anderem:

- Der Boden wird alle zwei Stunden gereinigt.

- Auf dem Boden vor dem Etikettenbandabwickler wird ein Gitterrost montiert, durch den Schmutz fallen kann.

- Der Teamleiter definiert schriftlich den idealen Prozessablauf beim Rollenwechsel und schult diesbezüglich seine Mitarbeiter.

Aufgrund der Priorisierung erstellen die Teammitglieder einen Maßnahmenplan. Außerdem vereinbaren sie:

- Der aktuelle Status des Projekts wird bis Ende März an der Shopfloor-Tafel der Etikettierlinie dokumentiert.

- Über den Stand des Projekts wird regelmäßig in der täglichen Shopfloor-Runde des Teams gesprochen.

3. Phase: Check

In den folgenden Wochen treffen sich die Gruppenleiterin und der Teamleiter wöchentlich, um die Entwicklung der Ausschusszahlen zu studieren. Zudem definieren sie aufgrund der bisher gesammelten Erfahrungen weitere Maßnahmen.

Zum Beispiel wird die Maschine immer dann gestoppt, wenn das Etikettenband den Boden berührt. Das führt dazu, dass der Ausschuss am 31. März um fast 70 Prozent sinkt. Das zunächst formulierte Ziel von 50 Prozent weniger Ausschuss wurde somit übertroffen.

Die Gruppenleiterin gratuliert dem Teamleiter zu diesem Erfolg und bittet ihn um eine Einschätzung hinsichtlich der Wirkung bei den Kunden, der Flaschenfabrik und seiner eigenen Person. Außerdem soll er ihr die Gründe für den Erfolg nennen.

Seine Antwort: Der Rollenwechsel sei nun prozesssicher. Dies führe zu weniger Reklamationen, und die Flaschenfabrik spare wegen des geringeren Ausschusses Geld. Zudem sei durch die Problemlösung sein Selbstvertrauen gestiegen, auch andere Probleme aktiv anzugehen – um den Ausschuss gemäß dem Null-Fehler-Prinzip noch weiter zu senken.

Als Gründe für den Erfolg nennt der Teamleiter: Durch das strukturierte Vorgehen sei nicht nur die Kernursache des Problems ermittelt, sondern auch eine pragmatische und nachhaltige Lösung gefunden worden. Auch, weil alle Mitarbeiter ihre Erfahrungen in den Verbesserungsprozess einbrachten.

4. Phase: Act

Nach dieser Einschätzung fragt die Gruppenleiterin den Teamleiter, was er hinsichtlich einer Standardisierung tun wolle. Er werde zwei schriftliche Beschreibung erstellen. Eine beschreibt den optimalen Prozesses „Wechsel der Etikettenrolle“. Eine zweite beschreibt das Einarbeiten neuer Mitarbeiter. Außerdem werde er fortan täglich eine Prozesskontrolle durchführen, um Soll-Ist-Abweichungen früher zu erkennen.

Die Gruppenleiterin lobt den Teamleiter und bittet ihn, im nächsten Teamleiter-Meeting die Teamleiter der vier anderen Etikettierlinien über den neuen Standard und die Erkenntnisse im PDCA-Problemlösungsprozess zu informieren, damit sie von den Erfahrungen lernen. Sie selbst informiert den Abteilungsleiter für die Flaschenfertigung, dass das Problem der zu geringen Flaschenproduktion gelöst sei.