StörgrundanalyseStörungen in Prozessen und Anlagen erkennen und auswerten

Störungen und ihre schwerwiegende Folgen

Störungen in Prozessen, bei Maschinen, Anlagen und Geräten können unterschiedliche Folgen haben. Manchmal unterbrechen sie nur kurz die Arbeit. Sie können aber auch zu langem Stillstand und zu hohen Kosten führen. Außerdem kann es zu Fehlern und Mängeln bei den hergestellten Produkten oder bei Dienstleistungen kommen.

Beispiele sind:

- Eine technische Störung in einer Montagelinie führt dazu, dass keine Produkte montiert werden und die Kunden auf die Lieferung warten. Das Unternehmen muss für den Verzug beim Liefertermin eine Konventionalstrafe bezahlen.

- Durch einen Planungsfehler fehlen plötzlich einige Teile. Das Pufferlager ist leer. Maschinen stehen still, Beschäftigte haben nichts zu tun. Die Kosten fallen trotzdem an.

- Die Störung beim Internetanschluss und bei der Telefonanlage führt dazu, dass der Kundenservice nicht erreichbar ist. Kunden wundern sich und sind frustriert. Interessenten wenden sich den Konkurrenten zu.

Was genau ist eine Störung im Prozessablauf?

Ein Prozess oder ein System zeichnet sich unter anderem dadurch aus, dass sie eine Leistung erbringen. Sie machen aus einem Input (Ressourcen wie Material, Maschinen, Arbeitszeit) einen gewünschten Output (Produkt oder Dienstleistung). Prozesse werden technisch und organisatorisch so eingerichtet, dass sie in der Lage sind,

- aus einer definierten Menge an Input,

- in einer vorgegebenen Zeit,

- eine definierte Menge an Output zu erzeugen.

Wenn diese vorgegebenen, definierten Mengen und Zeiten eingehalten werden, dann entspricht dies der maximal möglichen Leistung eines Prozesses. Mehr kann er aus technischen und organisatorischen Gründen nicht leisten. Mehr kann nicht erwartet oder als Ziel vorgegeben werden.

Diese maximale Leistung (Zielvorgabe) wird in der Praxis aber oft nicht erreicht. Und wenn sie nicht erreicht wird, dann muss es irgendwo eine Störung geben.

Da die Suche nach Störungen und deren Beseitigung mit Aufwand verbunden sind und da sich Störungen nie vollständig ausschließen lassen, ist die maximale Leistung eines Prozesses oft nur in der Theorie erreichbar. In der Praxis kommt es darauf an, sich diesem theoretischen Ideal möglichst weit anzunähern – mit vertretbarem Aufwand.

Wofür braucht es die Störgrundanalyse?

Eine Störgrundanalyse wird durchgeführt, um die reale Leistung eines Prozesses zu verbessern und um so weit wie möglich das theoretisch mögliche Leistungspotenzial zu erreichen. Das setzt voraus, dass genau hingeschaut wird.

Oft werden Störungen als solche gar nicht erkannt oder als „normal“ oder „unvermeidlich“ eingestuft. Wenn eine Störung erkannt wird, versucht man, sie so gut und so schnell es geht zu beheben. Oft bleiben aber die Ursachen verborgen, sodass die Störung vermutlich bald wieder eintreten wird.

Das soll mit der Methode der Störgrundanalyse vermieden werden. Dazu werden Verfahren und Methoden eingesetzt, um Störungen und ihre Ursachen und Gründe systematisch zu erkennen – und dann zu beseitigen. Ein einfaches Beispiel ist:

- Störung: Was lässt sich erkennen? Maschine steht.

- Ursache, Grund: Wodurch kommt es zu der Störung? Maschine wird für den nächsten Auftrag umgebaut.

Mithilfe der Störgrundanalyse sollen Maßnahmen gefunden werden, mit denen sich die Ursachen und Gründe beseitigen oder verhindern lassen und damit die Zahl und Dauer von Störungen reduziert wird – um die negativen Folgen zu vermeiden.

Die Störgrundanalyse findet sich meist in Produktionsunternehmen in den Bereichen Fertigung, Montage, Lagerhaltung oder Logistik. Dort werden technische Anlagen eingesetzt, die miteinander gekoppelt und voneinander abhängig sind, weshalb es leicht zu Störungen kommen kann.

Ziel der Störgrundanalyse ist es, die sogenannte Overall Equipment Effectiveness (OEE) zu verbessern. Die tatsächliche Leistung einer Anlage, einer Maschine oder eines technischen Systems in der Fertigung und Montage soll durch das Vermeiden von Störungen aller Art gesteigert werden.

Denn die fixen Kosten in der Produktion sind meist hoch. Sie fallen auch bei Störungen und während unproduktiver Zeiten an. Außerdem kann es zu Lieferverzug und Unzufriedenheit der Kunden kommen.

Anwendung der Störgrundanalyse

Eine – auch kleine – Störung an einer Stelle kann die Gesamtleistung eines Systems mindern und zu hohen Kosten führen. Gerade im Produktionsbereich können schon wenige Prozentpunkte mehr an „realer Leistung“ zu erheblichen Kosteneinsparungen führen.

Störungen kann es aber auch in anderen Bereichen geben; in der Verwaltung oder bei Dienstleistungen. Wenn hier Störungen beachtet und erkannt und ihre Ursachen beseitigt werden, funktionieren die Prozesse besser. Die Leistung eines Bereichs oder eines Teams steigt, die Kunden sind zufrieden und die Mitarbeiterinnen und Mitarbeitern müssen sich weniger ärgern, wenn es weniger Störungen gibt.

Sowohl in der Produktion als auch bei Dienstleistungen und Verwaltungsprozessen lassen sich zwei Bereiche für die Störgrundanalyse unterscheiden:

Technische Anlagen und Maschinen

Hier geht es um Störungen an der Technik. Das sind manchmal nur viele kleine Störungen im Alltag, manchmal nur für Minuten oder Sekunden; zum Beispiel lange Ladezeiten oder die Suche nach Dateien. Dazu gehören aber auch langwierige Ausfälle; zum Beispiel bei einem Hardwaredefekt.

Technische Prozesse werden bei der Störgrundanalyse im Detail betrachtet. Zum Beispiel: Warum muss die Bearbeitungsgeschwindigkeit gedrosselt werden? Warum klemmt die Zuführung von Teilen immer wieder?

Organisatorische Prozesse

Hier geht es um Störungen im Laufe eines Tages oder um Verluste im Wochenverlauf, die durch die Art der Organisation der Arbeit, durch Regeln oder durch das Verhalten der Mitarbeiterinnen und Mitarbeiter begründet sind.

Die Störgrundanalyse kann beispielsweise aufdecken: Es gibt einen Leistungsabfall zum Wochenende hin; es gibt Unterschiede zwischen den Mitarbeitern zweier Schichten; Mitarbeiterinnen müssen warten, weil in der Nachbarabteilung viele krank sind.

Störungen bei der Arbeit

Manche verstehen mit einer Störung eine Unterbrechung der eigenen Arbeit, die man in dem Moment nicht haben möchte. Zum Beispiel ein Telefonanruf oder Kollegen, die mit einer Bitte kommen. Im Zeitmanagement und Selbstmanagement findet man dafür viele Tipps und Ratschläge, wie man mit solchen Störungen persönlich umgeht und wie man sich verhalten sollte (zum Beispiel: Nein sagen!).

Wenn es um grundsätzliche Lösungen für diese Fälle geht, können aber auch die Erläuterungen in diesem Beitrag hilfreich sein.

Mögliche Maßnahmen für das Vermeiden und Beseitigen von Störungen

Um schwerwiegende, weitreichende und teure Folgen von Störungen zu vermeiden, sollten sie so schnell wie möglich behoben werden. Dafür gibt es folgende Möglichkeiten:

- Es gibt Ersatz, Reserven oder Puffer, die schnell eingesetzt werden können, wenn es zu einer Störung kommt. Die Unterbrechung dauert dann nur kurze Zeit. Das Vorhalten der Reserven ist oft teuer, aber notwendig, wenn die Folgen noch teurer sind oder wenn Gefahren für Personen oder Sachen drohen.

- Die Störung wird behoben durch Reparatur oder Austausch von defekten Komponenten. Das setzt voraus, dass schnell klar ist, was der Grund für die Störung ist, wie sie behoben werden kann und wie man Zugriff auf die entsprechenden Systeme bekommt.

- Mitarbeiterinnen und Mitarbeiter werden instruiert, angeleitet, betreut oder geschult, damit sie mit ihrem Verhalten Störungen erkennen, vermeiden oder minimieren.

Um Kosten und Nachteile durch Störungen zu beseitigen, müssen letztlich die Ursachen und Gründe für die Störung gefunden werden. Oft sind diese versteckt, unklar oder komplex. Um die Ursachen für Störungen zu finden, braucht es deshalb eine systematische Suche.

Die Störgrundanalyse muss sichtbar machen: Was genau ist der Grund für diese spezielle Störung?

Die Antworten auf diese Frage werden immer unterschiedlich ausfallen. Deshalb müssen Maßnahmen zur Beseitigung und Vermeidung von Störungen immer speziell auf den jeweiligen Fall ausgerichtet werden.

Wie Sie bei der Störgrundanalyse vorgehen

Die Störgrundanalyse kann zeigen, mit welchen Maßnahmen die häufigsten Störungen verhindert werden können. Dazu müssen die Störungen identifiziert werden, die für die meisten Ausfälle verantwortlich sind und die vor allem zur Leistungsminderung einer Anlage und eines Prozesses beitragen. Dazu gehen Sie schrittweise vor.

Die Störgrundanalyse besteht aus:

- Störungen und entsprechende Daten erfassen und sammeln

- Einordnung der Störung mithilfe eines Störgrundkatalogs

- Störungen auswerten und nach Priorität bearbeiten

- Ursachenanalyse

- Maßnahmenplanung

Störungen analysieren mit PAAG und HAZOP

Die systematische Suche nach Störungen und deren Beseitigung wird auch als PAAG- oder HAZOP-Methode bezeichnet. Sie werden vor allem in der Sicherheitstechnik, in der Pharma- und Chemie-Industrie angewendet und bedeuten:

- PAAG: Prognose von möglichen Störungen – Auffinden von Ursachen –

Abschätzen der Auswirkungen – Gegenmaßnahmen einleiten - HAZOP: Hazard and Operability

Daten erfassen

Um zu erkennen, welche Störungen überhaupt wie oft auftreten und wo Maßnahmen ergriffen werden sollten, braucht es im ersten Schritt geeignete Daten. Für die Störgrundanalyse muss erfasst werden:

- Welche Störung ist aufgetreten?

- Was war der Grund oder die Ursache für diese Störung?

- Wie lange hat die Störung gedauert (bis wieder der Normalbetrieb möglich war)?

Beachten Sie dabei auch die vielen kleinen Störungen und Unterbrechungen im Alltag, die allein für sich wenig bedeutsam sind, in der Summe über ein Jahr und für alle Beschäftigten aber eine relevante Leistungsminderung sein können.

Probleme beim Erkennen von Störungen und beim Erfassen der Daten – und mögliche Lösungen

Es kann schwierig sein, Störungen rasch und richtig zu erkennen. In technisch-organisatorischen Systemen und Prozessen, in denen viele einzelne Anlagen, Maschinen, Personen und andere Elemente miteinander verkettet sind, werden Störungen manchmal erst am Ende der Kette sichtbar – wenn genau hingeschaut wird. Das ist oft zu spät.

Deshalb sollten im Prozess die Stellen ermittelt werden, an denen „Messsysteme“ installiert werden, die nach Störungen suchen. Das können sein:

- Sichtprüfungen durch Mitarbeitende

- Sensoren mit automatischen Signalgebern

Bei der Vielzahl von möglichen und tatsächlichen Störungen, die jeden Tag an einem Arbeitsplatz auftreten können, kann diese Datenerfassung schnell sehr aufwendig werden. Wenn viele Störungen auftreten, ermüden die Betroffenen schnell. Das Erfassen der Störung wird als weitere Störung betrachtet. Sie erfassen die Daten nicht mehr korrekt. Um dieses Problem in den Griff zu bekommen, gibt es folgende Möglichkeiten:

- Man beschränkt sich bei der Datenerfassung auf einen Zeitraum von einer Woche (oder einen anderen, für den Prozess passenden Zeitraum) und wertet diesen aus.

- Man unterstützt die Datenerfassung technisch; ein Knopfdruck reicht.

- Man erfasst Störungen automatisch, zum Beispiel mit der Betriebs- oder Maschinendatenerfassung in der Produktion.

In wichtigen Bereichen mit häufigen Störungen erfassen alle Mitarbeitenden entsprechend sofort beim Auftreten einer Störung diese Daten. Wenn sie erst am Ende eines Arbeitstages erfasst werden, kann es sein, dass sie nicht korrekt erinnert werden.

Mit einem Störgrundkatalog arbeiten

Liegen die Daten zu Störungen vor, müssen diese ausgewertet werden. Wenn eine systematische Störgrundanalyse eingeführt wird, kann aus der ersten Datenanalyse ein Störgrundkatalog erstellt werden. Dieser ist für die weitere Datenerfassung und Störgrundanalyse sehr hilfreich.

Der Störgrundkatalog sollte einfach und übersichtlich aufgebaut sein, weil die Mitarbeiterinnen und Mitarbeiter im Prozess sofort bei Auftreten einer Störung auf ihn zugreifen und für die Datenerfassung nutzen. Deshalb enthält der Störgrundkatalog meist nur zwei Aspekte:

- typische oder häufige Störgründe

- Kategorie eines einzelnen Störgrunds

Bei einer Störung wählen die Mitarbeitenden dann nur den Störgrund aus, den sie als Ursache für eine Störung oder als Art der Störung erkennen – möglichst einfach durch Antippen des Störgrunds im Störgrundkatalog.

Außerdem geben sie die Dauer der Störung ein. Mit der Eingabe wird dann automatisch die Kategorie des Störgrunds erfasst, über die anschließend Auswertungen möglich sind.

Die Auswahl muss einfach, schnell und eindeutig sein. Ansonsten wählen die Mitarbeitenden irgendeinen Störgrund; oder es werden unterschiedliche Störgründe eingetragen, obwohl es sich um die gleiche Störung handelt.

Störungen im Störgrundkatalog

Störung – Störgrund – Störkategorie

- Maschine schaltet automatisch aus – Motor Maschine defekt – Technik Maschine

- Werkzeugeinstellung nicht möglich – Werkzeugaufnahme Maschine defekt – Technik Maschine

- Material fehlt – Zufuhr Material steht still – Technik Transport

- Lagerplatz an der Maschine voll – Abtransport erfolgt nicht – Logistik

- Maschine steht still – Mitarbeiterin fehlt – Personal Abwesenheit

- Schulung findet nicht statt – Mitarbeiter krank – Personal Abwesenheit

- Telefonzentrale nicht besetzt – Besprechung – Organisation

Die Arbeit mit einem Störgrundkatalog hat einen weiteren Vorteil: Eine Störung wird immer in der gleichen Form, also in den Begriffen des Störgrundkatalogs, erfasst. Das ist Voraussetzung für eine anschließende statistische Analyse und Auswertung von Störgründen.

Auswertung der Störgründe mit dem Pareto-Diagramm

Wenn alle Störungen auf der Grundlage des Störgrundkatalogs erfasst sind, können diese Daten ausgewertet werden. Dabei geht es vor allem darum, die Störungen zu erkennen, die am häufigsten auftreten, die schwerwiegende Folgen haben oder die sich leicht beheben lassen.

Für die Auswertung und Analyse der Störgründe sollten Sie deshalb:

- die Häufigkeit der einzelnen Störungen pro Tag, pro Woche, pro Monat angeben und

- die Summe der Stördauer oder Ausfallzeit (Zeit, in der die Störung vorliegt) pro Störgrund und pro Zeitraum (Tag, Woche, Monat) ermitteln.

Darüber hinaus können weitere Daten ausgewertet werden, falls diese erfasst sind. Sie können bei der Ursachenanalyse und bei der Planung und Umsetzung von geeigneten Maßnahmen zur Beseitigung der Störung helfen. Beispiel: Tageszeit, zu der eine Störung auftrat; sie können zeigen, inwiefern Einflüsse wie Temperatur oder die Konzentration der Mitarbeitenden Gründe sein können.

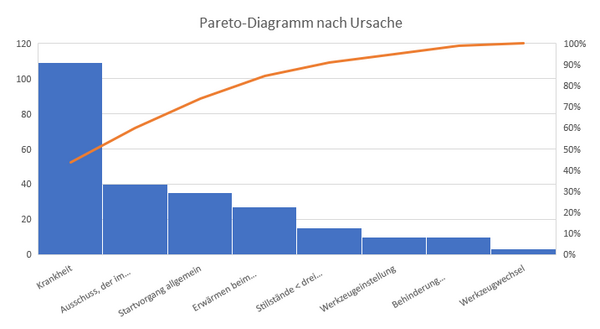

Die Auswertung der Häufigkeiten und der Stördauer erfolgt oft mit einem Pareto-Diagramm. Dabei werden die Störgründe in der Reihenfolge der Häufigkeiten oder der Störungsdauer in einem Diagramm abgebildet.

Das Pareto-Diagramm zeigt dann, dass rund 20 Prozent der Störgründe für rund 80 Prozent der Störfälle verantwortlich sind. Oder: 20 Prozent der Störgründe führen zu 80 Prozent der Ausfallzeit. Die folgende Abbildung zeigt ein Beispiel für ein entsprechendes Pareto-Diagramm.

Ursachenanalyse bei Störungen

Um die genauen Ursachen für Störungen zu erkennen, braucht es manchmal detaillierte Analysen. Dafür gibt es im Qualitätsmanagement zahlreiche spezielle Methoden und Werkzeuge. Beispiele sind:

- Ishikawa-Diagramm

- Five-Why-Methode (Fünf-Mal-Warum-Methode)

- Root-Cause-Analyse

- DMAIC-Methode aus dem Six-Sigma-Werkzeugkatalog (Design – Measure – Analyse – Improve – Control)

Weitere Effekte der Störgrundanalyse

Die regelmäßige und systematische Analyse von Störungen und ihren Ursachen und Gründen hat weitere positive Effekte. Vor allem wichtig: Mit dem Erkennen und Erfassen von Störungen werden Mitarbeiterinnen und Mitarbeiter sensibilisiert, ihre eigene Arbeit und ihre Prozesse aufmerksam durchzuführen. Sie machen sich bewusst, dass es darauf ankommt, störungsfrei zu arbeiten. Und sie erkennen, worauf es ankommt, damit ihr Prozess funktioniert und die Leistung gesteigert werden kann.

Das kann zu einer Veränderung in Bezug auf das Verhalten der Mitarbeitenden führen. Die Betroffenen arbeiten aufmerksamer, konzentrierter und sorgfältiger. Sie achten auf Sauberkeit und Korrektheit und gehen mit Materialien, Produkten, Maschinen und anderen Geräten sorgsam um.

Außerdem bekommen die Prozessverantwortlichen und die Mitarbeitenden vor Ort Hinweise für ihren kontinuierlichen Verbesserungsprozess. Sie erkennen:

- Wo liegt etwas im Argen?

- Was können wir bei der täglichen Arbeit schnell und einfach verbessern?

Solche Fragen lassen sich auch in regelmäßigen Meetings zur Qualitätsverbesserung und Prozessoptimierung beantworten. Das Team bespricht gemeinsam Probleme, die unter anderem die Störgrundanalyse aufgedeckt hat, und sucht nach Lösungen. Das Format dafür ist der Qualitätszirkel.

Störgrundanalyse einführen

Klären Sie, inwiefern Sie Ihre Prozesse und Systeme mithilfe der Störgrundanalyse optimieren und deren Leistung verbessern wollen. In welchen Bereichen Ihres Unternehmens sehen Sie Potenzial für

- die Anwendung der Methode,

- für Leistungssteigerungen oder

- Kosteneinsparungen?

Erfassen Sie in diesem Anwendungsbereich über einen Zeitraum von ein bis vier Wochen mögliche Störgründe. Besprechen Sie diese mit den Mitarbeitenden vor Ort, die im jeweiligen Prozess eingebunden sind.

Störgrundkatalog erstellen

Erstellen Sie dann einen Störgrundkatalog. Beschränken Sie sich dabei auf wenige Störgründe, die aber gleichzeitig alle relevanten Störungen abdecken.

Nutzen Sie die folgende Vorlage als Muster für Ihren Störgrundkatalog. Passen Sie die Einträge an und ergänzen Sie, was für Ihren Bereich wichtig ist, um dort die relevanten Störungen dauerhaft zu erfassen – und dann zu vermeiden.

Prozess der Störgrundanalyse festlegen

Klären Sie gemeinsam, wie Sie mögliche Störgründe zukünftig erfassen können.

- Welche Daten werden erfasst?

- Wer ist für die Datenerfassung zuständig und wer verantwortlich?

- Wie werden die Daten erfasst?

Beschreiben Sie diese Aspekte möglichst genau, eindeutig und für alle Betroffenen nachvollziehbar.

Passen Sie auf dieser Grundlage Ihre Prozessbeschreibungen, Stellenbeschreibungen und Verfahrensanweisungen an. Passen Sie auch die Dokumente zum Qualitätsmanagement an.

Unterweisen Sie die betroffenen Mitarbeitenden und stellen Sie sicher, dass diese die Daten für die Störgründe korrekt erfassen.

Prüfen Sie außerdem, inwiefern die Datenerfassung automatisch erfolgen kann.

Datenerhebung für die Störgrundanalyse durchführen

Ist dieser Prozess der Datenerfassung eingerichtet und in Betrieb, können Störgründe laufend erfasst werden. Prüfen Sie regelmäßig, ob und inwiefern es dabei zu Problemen oder falscher Datenerfassung kommen kann.

Bessern Sie den Prozess dann nach, unterweisen und schulen Sie die Mitarbeitenden.

Datenauswertung für die Störgrundanalyse

Nutzen Sie für die Auswertung der Störgründe die folgende Excel-Vorlage.

In der Vorlage definieren Sie im Tabellenblatt STÖRGRUNDKATALOG folgende Elemente Ihres Störgrundkatalogs:

- Die Kategorien für die anschließende Berechnung der Overall Equipment Effectiveness (OEE)

- Hauptursachen (Kategorien) der Störgründe und ihre Zuordnung zu den OEE-Kategorien

- Störgründe und Zuordnung zu den Hauptursachen (Störgrundkatalog)

- Bereich, in dem die Störung auftritt (Störort)

Dann werden alle Störungen in einer fortlaufenden Liste im Tabellenblatt DATEN erfasst; das ist Ihr Störgrund-Journal. Erfasst werden folgende Daten:

- Datum

- Störort

- Ursache (Störgrund, Störart gemäß Störgrundkatalog)

- Dauer

- Anzahl der jeweiligen Störung an diesem Tag (Datum)

Sie müssen den Prozess definieren, wie diese Einträge im Störgrund-Journal entstehen: durch Maschinendatenerfassung, durch manuelle Eingabe, durch Bedieneraktion an der Anlage etc. Gegebenenfalls können die Daten aus der gewählten Quelle automatisch importiert werden. Dann müssen Sie die Excel-Vorlage um eine entsprechende Schnittstelle ergänzen.

Auf der Grundlage dieser Daten werden dann unterschiedliche Pareto-Diagramme für die Störgrundanalyse erstellt. Dazu werden beispielsweise die Ursachen (Störgründe) nach der Häufigkeit ihres Auftretens (Anzahl) gruppiert und als Pareto-Diagramm abgebildet (siehe Abbildung oben).

Entsprechend können mit der Excel-Vorlage Pareto-Diagramme für den Störort (Anlage oder Bereich) und für die Störkategorien (Hauptursachen, OEE-Kategorien) erstellt und ausgewertet werden.

Die folgende Excel-Vorlage beinhaltet die gleichen Analysen wie die vorige Vorlage. Sie beinhaltet zusätzlich die Analyse der fünf wichtigsten Störursachen; gemessen an der Anzahl der Störungen oder an der Dauer der Störungen (Top 5 der Ursachen).

Störungen und ihre Ursachen genau analysieren und beseitigen

Um die häufigen und gewichtigen Störungen und ihre Ursachen zu beseitigen, braucht es gegebenenfalls weitere, tiefergehende Analysen. Nutzen Sie dafür Methoden und Werkzeuge wie:

- Ishikawa-Diagramm

- Five-Why-Methode

- Root-Cause-Analyse

- DMAIC-Methode

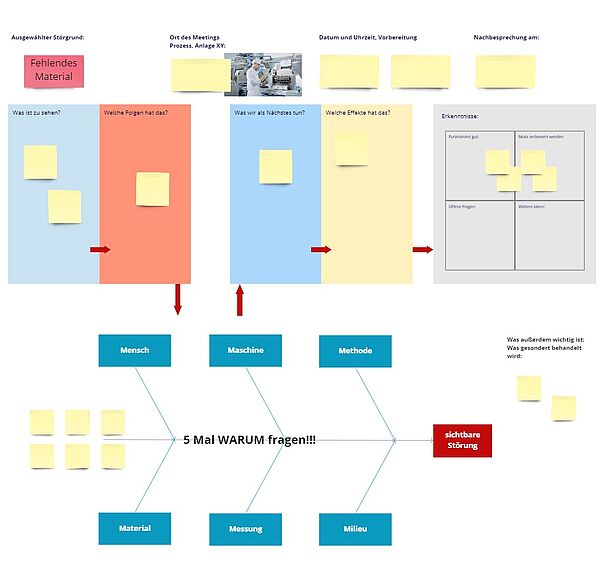

Planen Sie dann geeignete Maßnahmen, um die Störungen dauerhaft und nachhaltig zu beseitigen. Erstellen Sie einen Vorgehensplan. Eine hilfreiche Methode dafür ist der A3-Report.

Besprechen Sie sich in Ihrem Team, wenn die Ursachenanalyse und die Maßnahmenplanung schwierig und komplex sind. Im Team bringen Sie unterschiedliches Fachwissen und vielfältige Erfahrungen zusammen. Für die Planung eines Team-Workshops finden Sie hier eine Vorlage (Template) für einen Workshop mit dem Online-Colaborations-Tool Miro:

Die Ergebnisse der Störgrundanalyse werden genutzt, um spezielle Leistungskennzahlen für einzelne Unternehmensbereiche oder für einzelne Kostenstellen und Anlagen zu berechnen. Eine wesentliche Leistungskennzahl ist die sogenannte Overall Equipment Effectiveness (OEE).