Wertstromanalyse (Value Stream Mapping)So führen Sie eine Wertstromanalyse durch

Für welche Prozesse wird eine Wertstromanalyse durchgeführt?

Eine Wertstromanalyse wird oft in den Unternehmensbereichen Produktion mit der Fertigung und Montage von materiellen Produkten durchgeführt. Dort haben insbesondere gewerbliche Kunden hohe Anforderungen in Bezug auf möglichst kurze Durchlaufzeiten und schnelle Lieferzeiten und effiziente Abläufe zu minimalen Kosten. Außerdem werden dort teure Maschinen und viel Material eingesetzt.

Sie können eine Wertstromanalyse aber für alle Prozesse in einem Unternehmen durchführen, die in irgendeiner Form eine Leistung für einen internen oder externen Kunden erbringen. Also auch für Prozesse, bei denen immaterielle Güter erzeugt werden; zum Beispiel Software-Produkte oder Operationen im Krankenhaus. Und auch für Dienstleistungen wie Beratung oder Pflege.

Im Folgenden wird Schritt für Schritt erklärt, wie Sie dazu vorgehen.

1. Produkt und Prozess eingrenzen

Zunächst legen Sie die Grenzen Ihres Analysebereichs fest. Diese ergeben sich durch das Produkt oder Teilprodukt sowie durch den Prozess, der in Ihrem Unternehmen durchlaufen wird, um das ausgewählte Produkt herzustellen. Entsprechendes gilt auch für eine Dienstleistung und immaterielle Produkte.

Maßgeblich für die Eingrenzung und die Auswahl des jeweiligen Produkts und des Prozesses ist, dass Sie in diesem Bereich Probleme oder Verbesserungspotenziale vermuten. Oft sind Kundenbeschwerden oder (neue) Kundenanforderungen der Auslöser dafür, dass eine Wertstromanalyse durchgeführt wird.

Indikatoren sind meist, dass sich Kunden über zu lange Lieferzeiten, zu hohe Preise oder mangelhafte Qualität beschweren. Starten Sie die Wertstromanalyse deshalb immer aus der Sicht der Kunden.

2. Team zusammenstellen

Mit dem Produkt und dem Prozess ist klar, welche Personen in einem kleinen Team zusammenarbeiten sollten, um die Wertstromanalyse durchzuführen. Empfehlenswert sind drei bis sechs Personen – je nach Umfang des Prozesses. Die Teammitglieder sollten den betrachteten Prozess sehr gut kennen und Erfahrungen mit der Wertstromanalyse oder mit Kaizen und Six Sigma haben.

Sichern Sie sich für ein Projekt zur Wertstromanalyse immer die Unterstützung des verantwortlichen Managements. Das sind meistens die Bereichsleitung, Werkstatt- oder Betriebsleitung. Sie öffnen Türen und helfen, wenn es darum geht, Daten und Informationen aus anderen Abteilungen zu bekommen. Und Sie sollen im Anschluss an die Wertstromanalyse Maßnahmen zur Verbesserung der Prozesse initiieren und vorantreiben.

3. Prozessschritte identifizieren und beschreiben

Durchlaufen Sie den ausgewählten Prozess im Detail Schritt für Schritt und benennen Sie die einzelnen Prozessschritte und Aktivitäten, die durchgeführt werden. Idealerweise erfolgt dies vor Ort, beim Prozess. Lassen Sie sich die Abläufe und Aktivitäten von den Mitarbeitenden am Arbeitsplatz genau zeigen und erläutern.

Halten Sie durch Ihre Inaugenscheinnahme und Gespräche fest:

- was in welcher logischen Reihenfolge gemacht wird,

- wo das Material dazu herkommt,

- wo das erzeugte (Zwischen-) Produkt hingeht,

- welche Werkzeuge dabei eingesetzt werden,

- wo es Lagerbestände gibt,

- welche Informationen und Daten genutzt oder weitergegeben werden.

4. Daten und Kennzahlen zu den einzelnen Prozessschritten sammeln

Zu den einzelnen Prozessschritten müssen Sie die Daten und Kennzahlen ermitteln, die für eine Prozessbewertung, für die Problemanalyse und für Verbesserungspotenziale wichtig oder hilfreich sind. Meistens sind dies Daten zu

- Anzahl der hergestellten Produkte pro Auftrag (Losgröße)

- Bearbeitungszeiten

- Liegezeiten

- Wartezeiten

- Rüstzeiten

- Wartungszeit

- Lagerbestände

- Anzahl Mitarbeitende

- verfügbare Arbeitsstunden

- Energieverbrauch

- Fehler- oder Ausschussrate

- Nacharbeit

Diese und andere Daten ermitteln Sie durch Beobachtung, Messung oder Auswertung von Daten in Ihren IT-Systemen.

5. Prozess visualisieren

Wenn Sie alle relevanten Daten und Informationen zu Ihren Prozessen ermittelt und gesammelt haben, fassen Sie diese in einem Bild zusammen. Sie visualisieren den Prozess mithilfe der Symbole und Bezeichnungen, wie sie bei einem Wertstrom-Diagramm oder einer Wertstrom-Karte vorgesehen sind. Diese Symbole und ein Beispiel für ein Wertstrom-Diagramm finden Sie in diesem Handbuch-Kapitel im Abschnitt „Symbole und Kennzahlen der Wertstromanalyse“.

Wertstrom-Diagramm erstellen – Schritt für Schritt

Gehen Sie beim Erstellen Ihres Wertstrom-Diagramms folgendermaßen vor:

- Beginnen Sie mit dem Symbol für den Lieferanten (oben links) und den Kunden (oben rechts); machen Sie damit sichtbar, was für den Kunden wichtig und insofern wertschöpfend ist.

- Zeichnen Sie dann die einzelnen Prozessschritte und Aktivitäten auf.

- Ergänzen Sie in diesem Wertstrom die Stellen, an denen Material, Teile oder Zwischenprodukte gelagert werden.

- Ergänzen Sie den Start des Prozesses durch eine Verbindung zum Lieferanten.

- Fügen Sie nach dem Ende des Prozesses, wenn das Prozessergebnis vorliegt, eine Verbindung zum Kunden ein.

- Ergänzen Sie dann alle Aktivitäten zur Planung und Steuerung der Prozessschritte (Arbeitsvorbereitung, Disposition, Fertigungsplanung).

- Zeichnen Sie ein, welche Informationen von wo nach wohin fließen und welche IT-Systeme dabei genutzt werden.

- Ergänzen Sie für die einzelnen Prozessschritte jeweils eine Daten-Box und die relevanten Zahlen und Daten. Beispiele sind: Bestandsart und Bestandsvolumen, Durchlaufzeit, Umrüstzeit, Maschinen- oder Prozessbearbeitungszeit und Ausfallzeit, Anzahl der Mitarbeiter, Anzahl der Schichten, verfügbare Arbeitsstunden und die Losgröße.

- Schließen Sie am Ende die Darstellung (unten) mit der Zeitleiste (Timeline); tragen Sie die gemessenen Durchlaufzeiten, Wartezeiten und Bearbeitungszeiten für die einzelnen Prozessschritte und am Ende für den Gesamtprozess ein.

Damit haben Sie alle Informationen in Ihrem Wertstrom-Diagramm übersichtlich dargestellt. Nun analysieren Sie das Prozessbild.

6. Prozess und Prozessdaten auswerten

Wertstromanalyse im engeren Sinn meint, dass Sie Ihren Prozess genau unter die Lupe nehmen, um zu erkennen, wo Schwächen bestehen und wo Verbesserungspotenziale vorhanden sind.

Prüfen Sie für alle Prozessaktivitäten, sind sie

- wertschöpfend: Trägt dieser Prozessschritt dazu bei, dass der Kunde einen Mehrwert bekommt?

- angemessen: Der Prozessschritt sollte das leisten, wofür er da ist; er soll funktionieren und auf dem Stand der Technik sein, sodass ein qualitativ gutes Ergebnis erzielt wird und der Prozess wirtschaftlich ist.

- flexibel: Der Prozessschritt sollte so flexibel sein, dass er den veränderlichen Bedarf nach Menge und Art decken kann; er ist erweiterbar bei Auftragsspitzen und lässt sich bei geringer Auslastung verringern.

- verfügbar: Kann der Prozessschritt durchgeführt werden, wenn er gebraucht wird – oder kommt es zu hohen Ausfallzeiten.

Prüfen Sie für den Materialfluss. Inwiefern ist er

- fließend: Material, Teile und Zwischenprodukte sollten den Prozess ohne Unterbrechung durchlaufen, der Transport darf nicht stocken oder unterbrochen werden; es darf keine Wartezeiten wegen fehlendem Material geben.

- gleichmäßig: Vor einzelnen Prozessschritten, Maschinen oder Bearbeitungsstationen sollten keine Staus und Lagerbestände entstehen; die Belastung durch einzelne Aufträge sollte ausbalanciert sein.

- sparsam: Die Bestände in den Zwischenlagern sollten möglichst gering sein; es sollte nur so viel produziert werden, wie der nächste Prozessschritt braucht, wobei die Wiederbeschaffungszeiten beachtet werden müssen, sodass keine Wartezeiten wegen fehlendem Material entstehen.

Prüfen Sie den Informationsfluss. Inwiefern unterstützt er die

- Bedarfsorientierung: Im Idealfall wird der Prozess allein durch Kanban-Karten gesteuert; nach dem Pull-Prinzip fordert ein Prozessschritt die Materialien an, die er vom vorgelagerten Prozessschritt braucht; bei Bedarf gibt es dazwischen Kanban-Lager mit möglichst geringem Bestand.

- Steuerung: Der gesamte Prozess sollte eigenständig ablaufen; Eingriffe durch die Steuerung sollten minimal sein; nur der Prozess-Start wird von der Planung und vom Kundenauftrag ausgelöst.

- Informationsversorgung: Achten Sie darauf, dass alle Beteiligten im Prozess die Informationen haben, die sie brauchen; sie sollten keine Informationen selbst recherchieren müssen; es gilt das Bring-Prinzip.

Prüfen Sie die Timeline. Wie sind folgende Zeitanteile zu bewerten?

- Durchlaufzeit: Die Durchlaufzeit sollte zu den Erwartungen des Kunden passen; es darf keine Verspätungen und keinen Terminverzug geben.

- Bearbeitungszeit: Gegebenenfalls können einzelne Prozessschritte so verbessert werden, dass die Bearbeitungszeit reduziert wird.

- Wartezeit: Kommt es zu hohen Warte- oder Liegezeiten, ist der Prozess schlecht geplant und gesteuert; eventuell sind die Kapazitäten nicht ausgeglichen oder es gibt ungeplante Ausfälle.

- Umrüstzeit: Hohe Umrüstzeiten können technische oder planerische Ursachen haben; diese sollten ermittelt und beseitigt werden.

- Ausfallzeit: Wenn Prozessschritte, Maschinen und Betriebsmittel ausfallen und nicht verfügbar sind, sollten die Ursachen analysiert und beseitigt werden.

- Zeit für Nacharbeit: Zwischenprodukte dürfen keine Mängel haben; wenn nachbearbeitet werden muss, müssen die Ursachen gefunden und beseitigt werden.

Markieren Sie in Ihrem Wertstrom-Diagramm die Elemente oder Bereiche, wo Sie Probleme, Schwachstellen oder Verbesserungspotenzial erkennen, die Sie aus den genannten Prüfkriterien und Bewertungsaspekten ableiten. Falls Sie unsicher sind, gehen Sie vor Ort und beobachten Sie, was passiert.

7. Prozess verbessern

Mit den Erkenntnissen der Wertstromanalyse aus Schritt 6 kennen Sie die Schwachstellen und Verbesserungspotenziale für Ihren Prozess und die einzelnen Prozessschritte und Aktivitäten. Dementsprechend sollten Sie nun den Prozess verbessern.

Erarbeiten Sie dazu einen Soll-Zustand für den Prozess, indem Sie das Wertstrom-Diagramm so ändern, dass es dem Soll-Prozess entspricht. Leiten Sie daraus einen Maßnahmenplan ab, in dem Sie aufzählen, welche Maßnahmen notwendig sind, um vom Ist-Prozess zum Soll-Prozess zu kommen.

Dazu müssen Sie eine Entscheidungsvorlage für das verantwortliche Management entwickeln. In dieser Entscheidungsvorlage stellen Sie zunächst das Wertstrom-Diagramm für den bestehenden Prozess dar (Ist-Prozess). Darin markieren Sie die erkannten Schwachstellen und Verbesserungspotenziale. Dann zeigen Sie in einem weiteren Wertstrom-Diagramm, wie der verbesserte Prozess ablaufen sollte (Soll-Prozess). Das müssen Sie erläutern, begründen und belegen. Schließlich stellen Sie Ihren Maßnahmenplan vor.

Wertstromanalyse durchführen

Führen Sie eine Wertstromanalyse durch, indem Sie:

- vor Ort den Ist-Prozess beobachten

- alle notwendigen und relevanten Daten sammeln

- ein Wertstrom-Diagramm (Wertstrom-Karte) erstellen

- eine Bewertung und Analyse durchführen

- Schwachstellen und Verbesserungspotenziale identifizieren

- den Prozess neu gestalten und den Soll-Prozess darstellen

- eine Entscheidungsvorlage und einen Maßnahmenplan für notwendige Änderungen erstellen

Schauen Sie sich dazu den Prozess vor Ort an. Sprechen Sie mit allen Prozessbeteiligten und den Mitarbeitenden an den Arbeitsplätzen. Werten Sie Daten aus, die in den IT-Systemen verfügbar sind. Besprechen Sie alles in Ihrem Wertstrom-Team und visualisieren Sie den Prozess. Nutzen Sie dazu auch die Werkzeuge, wie sie bei der Brown-Paper-Methode eingesetzt werden.

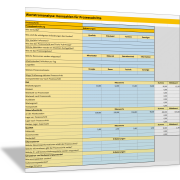

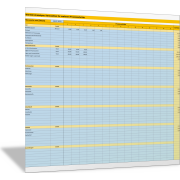

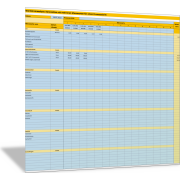

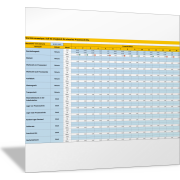

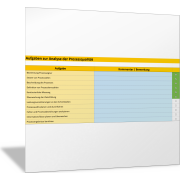

Daten erheben

Nutzen Sie das folgende Formblatt, um Daten zu einzelnen Prozessschritten zu erheben. Ergänzen Sie bei Bedarf die Art von Daten, die Sie außerdem benötigen.

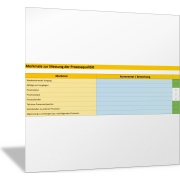

Mit den folgenden Excel-Vorlagen können Sie Daten und Informationen für einen einzelnen Prozessschritt erheben oder für alle Prozessschritte in einer Wertstromkette. Sie können unterschiedliche Kennzahlen zum Zeitbedarf (Bearbeiten, Rüsten, Warten etc.), zum Lagerbestand, zum Ressourcenbedarf und zur Qualität erfassen und dann Summen oder Mittelwerte berechnen. Außerdem können Sie einen Soll-Ist-Vergleich durchführen.

Daten für die Wertstromanalyse auswerten

Nutzen Sie außerdem die folgenden Methoden, Werkzeuge und Vorlagen für Ihre Prozessanalyse und Wertstromanalyse:

Im folgenden letzten Abschnitt dieses Handbuch-Kapitels finden Sie noch einige Beispiele für Wertstrom-Diagramme und Wertstromanalysen.